Firmen im Artikel

Die additive Fertigung von Bauteilen aus Metall oder Polymeren rückt für viele Industriebereiche immer mehr in den Fokus. Ein wichtiges Verfahren für den 3-D-Druck von Polymeren stellt das Selective Laser Sintering (SLS) dar. Dabei werden feine Polymerpulver im Pulverbett mittels Laser zu dreidimensionalen Körpern gesintert. Dieses Druckverfahren erfordert jedoch Polymerpulver mit einer Partikelgröße von etwa

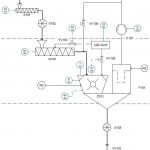

d90= 100 µm. Die Herstellung solch feiner Pulver erfolgt unter anderem durch kryogene Zerkleinerung. Bei diesem Verfahren werden Polymergranulate durch flüssigen Stickstoff (LN2) versprödet und in einer Stiftmühle zerkleinert. Der spezifische Verbrauch an Flüssigstickstoff stellt einen wesentlichen Kostenfaktor dar. Hosokawa Alpine bietet verschiedene Lösungen an, diesen zu senken. Mit einem effizienten Mühle-Klassierer-Kreislauf können außerdem die Produktanforderungen sichergestellt und die Betriebskosten minimiert werden.

Kryogene Vermahlung

Bei der kryogenen Zerkleinerung muss das Aufgabematerial zunächst versprödet werden. Dazu wird es in einem Wirbelschneckenkühler (WSK) mittels Zugabe von LN2 auf eine Temperatur von ungefähr –190 °C gekühlt. Die Verweilzeit im WSK wird so gewählt, dass die Granulatpartikel diese Temperatur bis in ihren Kern annehmen. Um den Flüssigstickstoff möglichst effizient auszunutzen, wird die Granulatschüttung entlang der Förderstrecke permanent mit LN2 bedüst. Im Anschluss an die Versprödung erfolgt die Zerkleinerung in einer Stiftmühle. Dafür eignet sich die Hosokawa Alpine Contraplex Weitkammermühle CW 250 II. Die CW-II-Baureihe wurde einem weitgehenden Re-Design unterworfen, das insbesondere auf die Erfordernisse der kryogenen Zerkleinerung schwieriger Aufgabegüter gerichtet war. In der Mühle arbeiten zwei gegenläufig rotierende Stiftscheiben mit Umfangsgeschwindigkeiten am äußeren Schlagkreis von bis zu je 120 m/s. Damit können Relativgeschwindigkeiten von bis zu 240 m/s realisiert werden. Um den durch die Zerkleinerung hervorgerufenen Energieeintrag zu kompensieren, kann im Einlaufbereich der Mühle Flüssigstickstoff zur weiteren Kühlung eingedüst werden.

Überarbeitete Schneckengeometrie

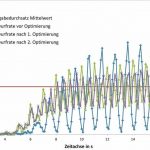

Durch die LN2-Eindüsung kann die Mühlenaustrittstemperatur konstant auf eine Solltemperatur geregelt werden. Das ist wichtig, denn damit liegt das Mahlgut in der Mahlzone zu jeder Zeit deutlich unterhalb seiner Glastemperatur. Außerdem werden so Produktansätze vermieden. Je nach Art des Polymers werden standardmäßig Temperaturen von –20 bis –50 °C eingestellt. Für PA-6 hat sich gezeigt, dass eine Erhöhung der Mühlenaustrittstemperatur von standardmäßig –40 auf –10 °C ausreichend ist, um ein Anschmelzen der Partikel in der Mühle zu vermeiden. Der dadurch niedrigere LN2-Verbrauch wirkt sich unmittelbar positiv auf die Betriebskosten aus. Die Kaltmahlung ist hinsichtlich der spezifischen Betriebskosten am effizientesten, wenn die Mühle mit einem maximalen AG-Durchsatz bis zum Erreichen der Nennleistung des Mühlenantriebes beaufschlagt wird. Eine Vergleichmäßigung des Produktaustrages aus dem WSK hilft, Leistungs- bzw. Stromspitzen zu vermeiden. Die AG-Dosierung kann für höhere Durchsätze angepasst werden, ohne Gefahr zu laufen, dass zu hohe Schwankungen des AG-Durchsatzes zu unerwünschten Stromspitzen und in ungünstigsten Fällen zu einem Produktionsstopp führen. Untersuchungen zur Optimierung des Produktabwurfes durch konstruktive Maßnahmen am WSK wurden mit DEM-Simulationen gestützt durchgeführt und im Technikum erfolgreich getestet. Der größte Effekt bezüglich einer Vergleichmäßigung wurde durch die Überarbeitung der Schneckengeometrie am Austritt des WSK erreicht.

Anpassungen an den Stiftscheiben

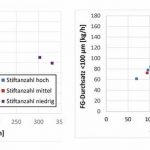

Eine weitere Optimierung der Betriebskosten erfolgt durch eine Abstimmung der Kaltmahlung mit der Siebung bzw. Sichtung, sofern die Zielfeinheit ohne eine nachfolgende Klassierung nicht erreichbar ist. Bei der Mahlung sollte ein möglichst hoher Durchsatz an feinem Mahlprodukt beispielsweise unter 100 µm generiert und dem Klassierschritt angeboten werden. Dadurch wird prinzipiell eine höhere Ausbeute am Endprodukt ermöglicht. Dies kann erreicht werden, indem das Setup der Stiftscheiben entsprechend angepasst und die Mühle unter Volllast betrieben wird. Zu den Anpassungen zählen etwa Änderungen in der Anzahl und den Dimensionen der Prallstifte. Durch eine Reduzierung der Anzahl sinkt die Leerlaufleistung, und somit kann ein höherer AG-Durchsatz aufgegeben werden. Durch die niedrigere Beanspruchungshäufigkeit stellt sich im Vergleich eine etwas gröbere Partikelgröße ein. Dennoch wird dabei ein höherer Durchsatz an Feingut 100 µm erzielt. Bezogen auf die reine Kaltmahlung mit der CW 250 II reduzieren sich bei höheren AG-Durchsätzen zudem die spezifischen Betriebskosten.

Intelligentes Anlagenkonzept

Polymerpulver mit der Zielspezifikation d90=100 µm sind oft nur durch eine nachgelagerte Klassierung mit einem Sieb oder Windsichter bzw. in einem Kreislauf beider Prozesse mit automatischer Rückführung des Grobgutes herstellbar. Durch ein intelligentes Anlagenkonzept bei einem Kreislaufprozess kann der bei der kryogenen Zerkleinerung verdampfte Flüssigstickstoff unmittelbar als Kreisgas für die Klassierung genutzt werden. Dadurch entfällt der sonst notwendige Einsatz von gasförmigem Stickstoff, der für den inerten Betrieb benötigt wird. Das im Kreis geführte Stickstoffgas ist frei von Feuchtigkeit, die an den Partikeloberflächen kondensieren könnte. Es sorgt so dafür, dass keine zusätzliche Konditionierung des Gases für die Klassierung notwendig ist. Eine Agglomeration wird auf diese Weise vermieden. Bei gleichbleibender Trennschärfe des Klassierers ist der Durchsatz des Endproduktes umso höher, je feiner das Material ist. Durch den besseren Feingutauszug muss entsprechend weniger Grobgut in den Mahlprozess zurückgeführt werden. Die entsprechend niedrigere Umlaufmenge wirkt sich daher positiv auf die Gesamtbetriebskosten des Mahl- bzw. Mahlsichtkreislaufes aus. Die Versuche haben gezeigt, dass es ein Optimum in der Feinheit gibt, in der die spezifischen Betriebskosten für die Herstellung von Polymerpulvern mit der Feinheit d90=100 µm ein Minimum aufweisen. Für das untersuchte PA-6 ergibt

sich dabei ein optimaler Betriebspunkt der CW 250 II , in der der erzeugte Feinanteil 100 µm bei etwa 65 % liegt.

Suchwort: cav0619hosokawa

Autoren:

Dr. Ergün Altin

Senior R & D Manager, Technical Division,

Hosokawa Alpine

Dr. Steffen Sander

Head of R & D, Technical Division,

Hosokawa Alpine