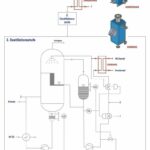

Eine umweltgerechte Entsorgung und Wiederverwendung von Gebrauchtölen stellt einen wichtigen und zukunftsweisenden Beitrag zur Ressourcenschonung und zum Umweltschutz durch Abfallvermeidung dar. Daher hat Avista Green, ein international tätiges Unternehmen für Gebrauchtölsammlung, Re-Refining und Schmierstoffveredelung, schon vor Jahrzehnten damit begonnen, aus gebrauchten Schmierölen hochqualitatives Grundöl herzustellen. Peter Jonsson, Technical Director bei Avista Green: „Gewonnen wird das Grundöl in einer Anlage mithilfe eines dreistufigen Destillationsprozesses inklusive anschließender Extraktion und Raffination. Durch Weiterverarbeitung und Zugabe von entsprechenden Additiven dient das so gewonnene Grundöl als Basis für neue Schmierstoffe.“

Beschreibung des Grundöl-Destillationsprozesses

Zunächst wird das aus dem Altöltank entnommene Gebrauchtöl vorgewärmt. Eine Siebmaschine entfernt hieraus größere Schwebstoffe sowie Partikel und das vorgereinigte Öl wird anschließend der ersten Destillationsstufe zugeführt. Dort werden Wasser und Leichtsieder entfernt. Die dahinter geschaltete zweite Destillationsstufe trennt dann im Altöl enthaltenes Gasöl ab.

In der dritten Destillationsstufe findet eine Flash-Verdampfung des Sumpfproduktes aus Stufe 2 statt. Dabei geht der Schmierstoff in die Dampfphase über, sodass im Sumpf nur ein asphaltähnliches Produkt aus Additivresten, Metallabrieb und Sedimenten zurückbleibt. Im oberen Teil der Kolonne, der als Mischkondensator dient, wird der Schmierstoffbrüden durch im Umwälzkreislauf gekühltes Schmierstoffdestillat kondensiert. Das anfallende Destillat wird anschließend durch ein Extraktionsverfahren raffiniert und als Grundöl zur Herstellung neuer Schmierstoffe verwendet.

Das im Umwälzkreislauf zirkulierende, zum Kondensieren verwendete Destillat aus Stufe 3 wird durch zwei Wärmerückgewinnungsprozesse abgekühlt. Hier kommen insgesamt drei Hybrid-Tubular-Plattenwärmeübertrager von VAU Thermotech zum Einsatz.

Anforderungen an die Wärmeübertrager

Das Lastenheft von Avista Green listete speziell folgende Eigenschaften auf, die die Wärmeübertrager zu erfüllen haben:

- Beständigkeit gegen Druck und hohe Temperaturen bei langer Produktlebensdauer

- Hohe Effizienz bei der Wärmeübertragung

- Akzeptable Verschmutzungsneigung

- Lange Standzeiten bzw. Wartungsintervalle auch bei Medien,

die zu starker Verschmutzung neigen - Gute Reinigungsmöglichkeit der Heizfläche und der Plattenstruktur

- Einfache Wartung, insbesondere schnelle Montage und Demontage der zu öffnenden Gehäusebauteile

- Betriebssichere Gewährleistung der Dichtungsfunktion nach dem Zusammenbau

- Gute konstruktive Anpassbarkeit an vorhandene Aufstellbedingungen und begrenzte Platzverhältnisse

Um diesen technisch anspruchsvollen Anforderungen zu genügen, passte VAU Thermotech einerseits die Prägestruktur der in den Plattenpaketen der Heizfläche verbauten Edelstahlbleche an. Andererseits wurde das Gehäuse entsprechend designt.

Verfahrenstechnische Beschreibung

In einem Hybrid-Tubular-Wärmeübertrager mit 43 m2 Heizfläche wird durch Abkühlen des Destillates aus der Destillationsstufe 3 Niederdruck(satt)dampf mit einer Temperatur von 120 °C erzeugt. Dieser wird zum Betrieb einer Absorptionskältemaschine verwendet. Mithilfe von zwei parallel verschalteten Hybrid-Tubular-Wärmeübertrager mit jeweils 41 m2 Heizfläche wird durch Abkühlen des Destillates aus der Destillationsstufe 3 das Sumpfprodukt zwischen den Destillationsstufen 1 und 2 – im Folgenden als „Einsatz“ bezeichnet – von rund120 auf etwa 165 °C vorgewärmt. Da dieses stark verschmutzend wirkt, wird es auf der sehr gut zu reinigenden Rohrseite des Plattenpaketes geführt.

Design der Wärmeübertrager

Peter Jonsson schildert die Herausforderungen wie folgt: „Aufgrund der korrosiv wirkenden Medien und der hohen Temperaturen sind Dichtungen zwischen den Platten nicht einsetzbar, weswegen wir vollverschweißte Plattenwärmeübertrager präferierten. Da die Medien – insbesondere die Zwischendestillate aus den unteren Stufen – stark verunreinigt sind, ist es für uns sehr wichtig, den sauberen Ursprungszustand mit der höchsten Wärmeübertragungseffizienz nach jedem Reinigungszyklus vollständig und ohne bleibende Restrückstände auf der Heizfläche wiederherstellen zu können.“

Hier bietet die Plattenstruktur der Hybrid-Tubular-Wärmetauscher insbesondere auf der sogenannten Rohrseite eine komfortable Möglichkeit zur effizienten Reinigung der Platten. Die rohrartige Struktur mit Freistromcharakter erlaubt eine sehr gute mechanische Reinigung, z. B. mit Hochdruckreinigern. Gleichzeitig ist die Verschmutzungsneigung durch die höhere Turbulenz der Strömung im Vergleich zu Rohrbündel-Wärmeübertragern deutlich geringer, was die Standzeiten zwischen den Wartungsintervallen verlängert.

Peter Jonsson ergänzt: „Um einen kontinuierlichen Betrieb der Anlage ohne größere Unterbrechungen zu garantieren, muss eine einfache Demontage der öffenbaren Gehäusebauteile sowie deren reibungslose, wartungsfreundliche Wiedermontage inklusive prozesssicherem Dichtungseinbau ohne der Notwendigkeit zu wiederholter Demontage und Montage gewährleistet sein.“

Daher führte VAU Thermotech die Wärmeübertrager mit demontierbaren Rechteckdeckeln aus. Die Abdichtung dieser Deckel erfolgte durch eine spezielle Graphitdichtung mit hoher Druck- und Temperaturstabilität. Sie verfügt über die notwendige Medienbeständigkeit und garantiert im Zusammenspiel mit der speziellen Ausführung der Dichtungsauflage eine sichere Abdichtung mithilfe eines einfach zu realisierenden Anzugsprozederes ohne spezielle Hilfsmittel.

Prinzipiell wären bei größeren Geräteabmessungen für andere Anwendungen abweichende Bauformen denkbar. Da sich die Montage von sehr großen und schweren Rechteckflanschen oft als aufwendig und technisch schwierig erweist, können alternativ auch vollverschweißte, runde Hauben mit Reinigungsstutzen und Mannlöcher vorgesehen werden.

Ausblick

Peter Jonsson ist zufrieden: „Mit der Leistung der Wärmeübertrager sind wir sehr zufrieden. Die Apparate erfüllen die prognostizierten Leistungsmerkmale in vollster Weise. Die Wartung und Reinigung der Plattenpakete ist einfach möglich, die Wiedermontage der demontierten Gehäusedeckel gestaltet sich für uns problemlos.“

Im Rahmen einer Produktionserweiterung soll der Einbau eines zusätzlichen baugleichen Wärmeübertragers zur Niederdruckdampferzeugung erfolgen. Aufgrund von durch Seifenanhaftungen hervorgerufenen Verschmutzungen der parallel verschalteten Wärmeübertrager zur Vorwärmung des Destillates zwischen den Destillationsstufen 1 und 2 („Einsatz“) sind ebenfalls weitere Optimierungsschritte geplant.

Zudem werden die Wärmeübertrager zukünftig auf der „Einsatz“-Seite seriell statt parallel verschaltet. Zusätzlich soll die Ester-Verseifung der Vorwärmung nachgeschaltet werden, um die Verschmutzungsproblematik zu minimieren. Weiterhin ist der Einbau eines redundanten, dampfbeheizten Wärmeübertragers geplant, der z. B. im Wartungsfall die komplette Leistung der beiden existierenden Vorwärmer kompensieren könnte.

VAU Thermotech GmbH, An der Schmücke