Firmen im Artikel

Natriumhydroxid (NaOH) wird seit Jahrhunderten in den verschiedensten chemischen Herstellungsprozessen verwendet, ob zur Seifenherstellung, zum Glasieren von Keramik oder in der Textilherstellung. Darüber hinaus wird Natriumhydroxid als Reagenz in einer Reihe von chemischen Reaktionen eingesetzt, entweder als Natriumquelle oder zur Erhöhung des pH-Werts. Dazu gehören die Neutralisierung, Hydrolyse und Verseifung, der Ersatz anderer Gruppen in organischen Verbindungen durch Hydroxylionen und der Einsatz als Quelle von Natriumoxid zur Senkung des Schmelzpunktes.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Produktion von NaOH

Es gibt vier verschiedene Verfahren zur Herstellung von NaOH: das Quecksilber- oder Amalgamverfahren, das Diaphragmaverfahren, das Membranverfahren und die Sauerstoffverzehrkathode. Beim Amalgamverfahren wird Natriumhydroxidlösung aus einer Natriumchloridlösung zwischen einer Graphitanode und Quecksilberkathode bei 80 bis 120 °C hergestellt. Die erzeugte 50 Gew.-%ige Lösung ist sehr rein, kann aber Spuren von Quecksilber enthalten. Aufgrund der Quecksilberbelastung und des hohen Stromverbrauches wurde dieses Verfahren immer mehr durch das Membranverfahren ersetzt.

Beim Membranverfahren verhindert eine hydraulisch undurchlässige Membran die Vermischung der Elektrolyte. So entsteht zwischen einer Titananode und Nickelkathode hochreine, praktisch chloridfreie Natronlauge, die mit der des Amalgamverfahrens vergleichbar ist. Die meisten Membranzellen liefern bei einer NaOH-Konzentration von 30 bis 35 Gew.-% eine optimale wirtschaftliche Leistung. Normalerweise wird die erhaltene NaOH-Lösung dann in einem zwei- oder dreistufigen Fallstromverdampfer auf 50 Gew.-% konzentriert. Bei

einem dreistufigen Verdampfer liegt der Dampfbedarf bei 0,55 t/t NaOH (100 %), bei einem zweistufigen bei 0,71 t/t NaOH (100 %), wobei Natronlauge und Dampf im Gegenstrom fließen.

Das Diaphragmaverfahren benötigt pro Tonne NaOH 900 kW∙h als Dampf für die Verdampfungsstufe und hat damit den höchsten Gesamtenergiebedarf. Es arbeitet ähnlich wie das Membranverfahren. Nur ersetzt ein Diaphragma aus Asbest oder PTFE die Membran, um den Kathoden- vom Anodenraum zu trennen. Damit wird auch verhindert, dass Chlor aus dem Anodenraum mit Wasserstoff und Hydroxid-Ionen aus dem

Kathodenraum in Kontakt kommt. Dieses Verfahren liefert eine 11 %ige NaOH-Lösung, die auf 50 % aufkonzentriert wird.

Die Elektrolyse mit Sauerstoffverzehrkathode ähnelt dem Membranverfahren. Allerdings wird die wasserstofferzeugende

Nickel- durch eine Sauerstoff-Diffusionskathode ersetzt. Bei dieser Methode fällt kein Wasserstoff an, sondern nur Natronlauge und Chlor. Das Verfahren bietet hohe Energieeinsparpotenziale, da die Zelle mit deutlich geringerer Betriebsspannung betrieben werden kann als beim Membranverfahren.

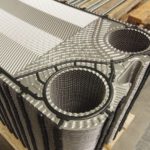

Einsatz der Plattenwärmetauscher

In den chemischen Herstellungsprozessen zur Aufkonzentrierung der Natronlauge kommen Plattenwärmetauschern die folgenden Aufgaben zu:

- Vorwärmen der 42 %igen NaOH von 104 auf 164 °C mit Kondensat aus der Verdampfung der 1. Stufe, dessen Temperatur dabei von 170 auf 111 °C reduziert wird

(Designdruck 10bar und Vollvakuum,

Designtemperatur: 185 °C) - Wärmerückgewinnung: Abkühlen der 50 %igen NaOH von 160 auf 111 °C durch Vorwärmung der 42 %igen NaOH von 104 auf155 °C (Designdruck 10 bar und Vollvakuum, Designtemperatur: 185 °C)

- Vorwärmen der 37 %igen NaOH von 62 auf 101 °C mit Kondensat aus der Verdampfung der 1. Stufe, dessen Temperatur von 111 auf 65 °C sinkt (Designdruck 10 bar und Volvakuum, Designtemperatur: 165 °C)

- Wärmerückgewinnung: Abkühlen der 50 %igen NaOH von 111 auf 67 °C durch Vorwärmung der 37 %igen NaOH von 62 auf 101 °C (Designdruck 10bar und Vollvakuum, Designtemperatur: 165 °C)

- Abkühlung der 50 %igen Natronlauge von 67 auf 40 °C durch Wasser (32 = 36 °C) zu Transport bzw. Lagerung der 50 %igen Natronlauge. (Designdruck 10 bar und Vollvakuum, Designtemperatur: 135 °C)

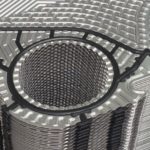

Die Vorzüge des Werkstoffs Nickel

Ein optimales Material für die Wärmetauscherplatten ist in allen Fällen Nickel 201 aufgrund seiner besonderen chemischen Widerstandsfähigkeit gegen Natronlauge und andere Alkalien. Die meisten anderen Materialien, vor allem Edelstähle, würden durch die Natronlauge korrodieren. Ni201 hat einen besonders geringen Kohlenstoffgehalt und eine hohe Duktilität in einem weiten Temperaturbereich, gleichzeitig ist es aber noch gut mechanisch bearbeitbar.

In Natronlauge besitzt Nickel 200/201 eine ausgezeichnete Beständigkeit gegen alle Konzentrationen bis einschließlich des geschmolzenen Zustands. Unter 50 % sind die Raten vernachlässigbar, selbst in siedenden Lösungen. Mit zunehmender Konzentration und Temperatur steigen die Korrosionsraten sehr langsam an.

Der Hauptfaktor, der zu der besonderen Leistung von Nickel 200 in hochkonzentrierter Natronlauge beiträgt, ist ein schwarzer Schutzfilm aus Nickeloxid, der sich während der Exposition bildet. Dieser Film führt unter den meisten Bedingungen zu

einem deutlichen Rückgang der Korrosionsraten bei langer Exposition. Darüber hinaus ist Nickel umformbar, eine Eigenschaft, die zum Prägen der Platten erforderlich ist. Der geringe Kohlenstoffgehalt verringert zwar die Festigkeit, erhöht aber dafür die Duktilität des Materials. Aufgrund der geringeren Festigkeit müssen dann etwas dickere Wärmetauscherplatten verwendet werden (0,6 anstatt 0,5 mm). Über den Werkstoff hinaus haben die Wärmetauscher die folgenden Eigenschaften:

- Einsatz von EPDM als Dichtungsmaterial

- Design der Apparate häufig entsprechend ASME VIII, Div.1, Dimensionierung der Anschlüsse nach Anforderungen an

Anschlusslasten nach Tabelle 1 der API662 - Reserve von mindestens 10 % und und in der Leistung um min. 25 % erweiterbar

- Anschlüsse alle auf der Frontplatte und Nummerierung der Platten, um Service und Montage zu vereinfachen

- Auffangwanne und Spritzschutz integriert, sodass NaOH bei unvorhergesehenen

Leckagen nicht auf den Boden fließt - Anstrich der Apparate häufig nach erhöhten Anforderungen, beispielsweise C5H nach DIN ISO 12944-5 oder als Hochtemperatur-Lackierung bis 200 °C

Bei Funke werden auch Sonderabnahmen (ZFP wie Oberflächenrissprüfungen oder Röntgenprüfungen an Schweißnähten,

PMI-Tests von Plattenmaterialien, Lackiertests wie Holiday Test und DFT-Test, Salzsprühtests, usw.) gemäß speziellen Anforderungen definiert und fertigungsbegleitend durchgeführt.

Energieeffizienz, ein wichtiger Faktor

Während der Aufkonzentrierung von

Natronlauge ist die Wärmerückgewinnung aus der Lauge von enormer Bedeutung. Jegliche Erhöhung des Rückgewinnungsgrads reduziert den Dampf- und Primärenergieverbrauch und verringert damit sowohl die Investitions- und Betriebskosten als auch den CO2-Ausstoß der Gesamtanlage. Erfolgt die Vorwärmung der Natronlauge nicht oder nur zum Teil durch Wärmerückgewinnung, muss sie mithilfe von Primärenergien weiter auf Prozesstemperatur erwärmt werden. Daher hat Funke mit der Plattengeneration FP4000 gezielt an der Effektivität gearbeitet, um den Grad der Wärmerückgewinnung noch weiter zu erhöhen und so dem Anwender Apparate zu liefern, die zu Energieeinsparungen und somit zu niedrigeren

Anlagenkosten führen. Die höhere Effizienz der Serien FP2000/FP3000/FP4000 wird durch eine mittels CFD verbesserte Prägung der Platten und technischen Features, wie dem Bypass-Stop-System, erreicht.

Funkw Wärmeaustauscher Apparatebau GmbH, Gronau