Teemischungen sind äußerst sensibel im Handling. Sie müssen schonend sowie bruch- und vor allem entmischungsfrei gefördert werden, um eine konstante Produktqualität sicherzustellen. Auch beim Mischen selbst müssen die Ausgangsstoffe mit Samthandschuhen angefasst werden. Anhand von drei konkreten Beispielen werden im Folgenden Automatisierungsbeispiele von AZO im Bereich Teehandling dargestellt.

Zur schonenden Beschickung eines Freifallmischers werden automatische Saugwiegesysteme eingesetzt. Als Produktaufgabe können Einfülltrichter für Sackware oder Big Bags dienen. Die verschiedenen Teesorten werden entsprechend der vorgegebenen Rezeptur pneumatisch in eine Förderwaage gesaugt und gleichzeitig gewogen. Um eine hohe Genauigkeit zu gewährleisten, wird im Grob-/Feinstrom gefördert. Nach Zusammenstellung der kompletten Charge in der Förderwaage, wird sie in den nachfolgenden Freifallmischer entleert. Während der Mischvorgang läuft, kann bereits eine neue Charge bereitgestellt werden. Die Auswahl der Silos erfolgt über einen manuellen Kupplungsbahnhof, der zur Erhöhung der Sicherheit mit Endschaltern verriegelt ist. Spezielle Weichen, beispielsweise Schlauchweichen ohne Umlenkung, stellen eine automatische Alternative dar. Bei geringeren Durchsatzleistungen kann die Förderung als Sammelbeschickung ausgeführt werden. Als pneumatische Förderlösung eignet sich eine Saugstromförderung optimal für diesen Einsatzzweck. Durch eine Neuentwicklung mit zusätzlichen Aktivatoren kann besonders schonend gefördert werden.

Anzeige

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Die verschiedenen Mischungen werden aus den Puffersilos sicher über Vibrationsbodensysteme ausgetragen und dann ebenfalls über schonende, Struktur erhaltende pneumatische Fördersysteme auf die jeweiligen Abfülllinien gefördert. Damit alle Maschinen mit jeder gewünschten Mischung versorgt werden können, wird mit einem materialbezogenen System gearbeitet, d. h. von jedem Pufferbehälter wird eine Materialleitung über alle Teeabfüllmaschinen hinweg geführt.

Über Abzweige mit Kupplungen kann jede Maschine an den Förderstrang angekuppelt werden. Im Normalfall sind alle Abscheider an einen zentralen Unterdruckerzeuger mit vorgeschaltetem Sekundärfilter angeschlossen, der den anfallenden Feinstaub ausscheidet. Der komplette Beschickungsprozess wird elektronisch überwacht. Den verschiedenen Teesorten werden automatisch individuelle Fördergeschwindigkeiten zugeordnet, wodurch eine bedarfsgerechte und schonende Beschickung sichergestellt ist.

Die Vorteile dieses Systems sind ein automatisches Dosieren und Wiegen von verschiedenen Teesorten sowie ein schonendes, bruch- und entmischungsfreies Fördern. Darüber hinaus lassen sich die Abfüllautomaten schonend beschicken, sodass Staub vermieden wird und die Struktur erhalten bleibt.

Automatische Containersysteme

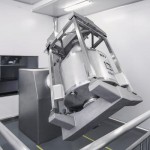

Eine Alternative zum zuvor beschriebenen Prozess stellt das Mischen in einem automatischen Containersystem dar. Mittlere und größere Mengen der verschiedenen Teesorten werden in Big Bags angeliefert. Diese werden in Big-Bag-Entleerstationen staubdicht angeschlossen und stehen dann für den nachfolgenden Dosier- und Wiegeprozess zur Verfügung. Entsprechend der Rezeptur saugt eine pneumatische Förderwaage über Rohrleitungen und eine Ventilweiche die verschiedenen Teesorten in die Förderwaage. Um eine hohe Genauigkeit zu erreichen, wird auch hier mit einer Beschickung im Grob-/Feinstrom gearbeitet. Sobald die komplette Charge in der Förderwaage bereitsteht, wird sie von einem Batchtainer abgeholt, der auf einer fahrbaren Bodenwaage steht.

In mehreren Einfülltrichtern lagern Aromastoffe, Fruchtzusätze und weitere Zutaten. Diese werden automatisch grammgenau in den Batchtainer dosiert und gewogen, der die einzelnen Dosierstellen anfährt. Nachdem sich alle Groß- und Kleinmengen gemäß der Rezeptur im Batchtainer befinden, wird dieser einem Containermischprozess zugeführt. Der Containermischer arbeitet ohne mechanische Mischhilfen und erzeugt so äußerst schonend eine homogene Mischung. Nach dem Mischprozess wird der Batchtainer zur Entleerstation über den Abfüllautomaten gebracht, die Klappe am Container wird geöffnet und die Teeabfüllautomaten werden im freien Fall beschickt. Zur besseren Entleerung können die Batchtainer auf den Entleerstationen zusätzlich vibriert werden. Mit einem zentralen Prozessleit- und Visualisierungssystem wird der komplette Rezepturzusammenstellungs- und Beschickungsprozess bedient, gesteuert und überwacht. Das AZO-System ermöglicht somit ein Handling von Großmengen, ein grammgenaues Wiegen der Aromastoffe und Zutaten und damit eine vollautomatische, kontaminationsfreie Rezepturzusammenstellung mit optimaler Chargenverfolgung.

Beschicken von Teeabfüllmaschinen

Die Aufgabe bei diesem Anlagenkonzept bestand darin, Teebeutelmaschinen und Abfüllanlagen für Großgebinde aus Big-Bag-Entleerstationen über pneumatische Fördersysteme zu beschicken. Dazu werden die in Big Bags angelieferten, verschiedenen Teemischungen zu Big-Bag-Entleerstationen gebracht. Über einen Hebezug werden sie in die Entleerstationen transportiert und dort mithilfe des Big-Bag-Anschlusssystems staubdicht angedockt. Bei schwerfließenden Teesorten kann jede Big-Bag-Entleerstation zusätzlich mit einer Vibrationsunterstützung bzw. einer Walkeinrichtung ausgestattet werden. Von jeder Big-Bag-Entleerstation führt eine Förderleitung zu einem zentralen Kupplungsbahnhof. Hier hat der Bediener die Möglichkeit, die Abfüllmaschinen an die jeweiligen Teesorten anzukuppeln. Um Verwechslungen auszuschließen, wird dieser Kupplungsbahnhof mit Endschaltern überwacht. Mit einem pneumatischen Saugfördersystem werden die jeweiligen Teesorten in die Abscheider der einzelnen Teebeutelmaschinen bzw. Abfüllautomaten gefördert und anschließend in den Maschinentrichter der Abfüllmaschinen übergeben. Diese Beschickungssysteme arbeiten nach dem Saugstromprinzip und sind bei kleineren bis mittleren Leistungen als Sammelbeschickungssysteme ausgebildet, d. h. mehrere Abscheider sind über eine Reinluftleitung mit einer Gebläsestation mit Sekundärfilter verbunden. Durch die elektronische Steuerung wird sichergestellt, dass bedarfsgerecht auf die einzelnen Maschinen gefördert wird. Damit ist eine sichere Beschickung gewährleistet. Bei größeren Durchsatzleistungen kann pro Abscheider ein Gebläse eingesetzt werden. Die Saugstromförderung kann mit zusätzlichen Aktivatoren ausgestattet werden, wodurch ein besonders hoher Schonungsgrad erreicht wird.

Halle 1, Stand F24

prozesstechnik-online.de/dei0414445

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: