Kleinere Haushalte und ein verändertes Konsumverhalten hin zu Außer-Haus-Verzehr und Snacking führen zu immer kleineren und gleichzeitig flexibleren Verpackungseinheiten und -formen wie Sachets. Die Schlauchbeutel für Kleinpackungen werden u. a. für portionsweise verpackte Salat-Dressings oder Würzsaucen verwendet.

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Alternatives Verpackungsmaterial

Vor dem Hintergrund (Einweg-)Plastik als Verpackungsmaterial zu reduzieren, geht der Trend daher zu sehr dünnen, recyclingfähigen oder gemäß DIN EN 13432 innerhalb von 24 Monaten biologisch abbaubaren Folien für solche Kleinbeutel. Diese werden aber in der Regel nicht fachgerecht entsorgt, sondern nach Gebrauch einfach weggeworfen und verbrannt. Für trockene und lose Ware hat sich vor allem Papier seit Jahrzehnten bewährt. Bei pastösen und flüssigen Produkten gestaltet sich die Suche nach einer Alternative schwieriger. Es gibt sie jedoch: Ein sehr gutes und ökologisch unbedenkliches Material ist zum Beispiel Alginat – ein langkettiges Kohlenhydrat, das aus Braunalgen extrahiert wird. Aufgrund seines guten Wasserbindevermögens findet es, meist in der Form von Natriumalginat, Anwendung im Lebensmittelbereich als Verdickungs- und Geliermittel. Natriumalginatlösungen sind hochviskos und lassen sich durch die Zugabe von Calciumionen zu festen Gelen vernetzen. Damit kann Alginat auch als Verpackungsmaterial genutzt werden.

Vorteile der Alginathülle

Die Vorteile dieses nachwachsenden Naturprodukts liegen auf der Hand: Es ist geschmacksneutral, kompostierbar und baut sich in wenigen Wochen biologisch komplett ab. Dementsprechend einfach und unbedenklich lässt sich eine Alginatverpackung entsorgen – oder verzehren. Zudem kann das Material in verschiedenen Größen geformt werden und ist auch zur Verpackung veganer Produkte geeignet. Nicht zuletzt bieten die vielfältigen physikalisch-chemischen Stellschrauben der Alginat-Technologie neue Möglichkeiten: So lassen sich die Eigenschaften der neutralen Alginathülle durch Modifikation der Alginatkonzentration, des Alginattyps oder durch Zugabe von Zusatzstoffen wie Hydrokolloiden oder Farbstoffen gezielt beeinflussen. Zusätzlich ist die Gelierung über die Konzentration und Zusammensetzung der calciumhaltigen Fixierlösung gezielt beeinflussbar. Auch Parameter wie Dicke, mechanische Stabilität, Anhaftung am Produkt, Glanz oder Farbe der Alginathülle können produkt- und kundenspezifisch angepasst werden.

Bisher fehlte es allerdings an einer prozesstechnischen Lösung, um flüssige und pastöse Produkte wie Gele, Getränke oder Saucen automatisiert in Alginatbeutel zu verpacken. Tatsächlich sind die prozesstechnischen Herausforderungen groß: Ein sicherer Verschluss der Sachets entsteht nur dann, wenn er gleichmäßig und präzise hergestellt wird. Gleichzeitig ist er lediglich wenige Zehntelmillimeter dick. Zudem ist es nur möglich, die Enden zu formen und die Produkte sicher zu verschließen, solange der Geliervorgang des Alginats noch nicht vollständig abgeschlossenen ist. Die einzelnen Prozessschritte von der Erzeugung der Hülle bis zum Verschließen der Produkte müssen also sowohl zeitlich als auch räumlich exakt aufeinander abgestimmt sein. Die kontrollierte Ansteuerung der einzelnen Prozessschritte ist dementsprechend komplex.

Befüllen und Verschließen im Koextrusionsverfahren

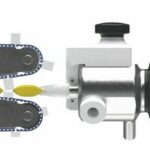

Mit dem Conprosachet-System hat die Handtmann Maschinenfabrik eine horizontale Schlauchbeutelverpackungsanlage entwickelt, die diese komplexe Aufgabenstellung praktikabel umsetzt. Die Alginatverpackung wird dabei in einem Koextrusionsverfahren gleichzeitig mit dem Befüllvorgang hergestellt und die Produktenden werden noch während der Gelierung geformt und verschlossen. Zentrales Element der Konstruktion ist ein speziell geformter Koextrusionskopf, der die Alginatmasse durch ein zentrales Füllrohr als Strang auspresst.

Dabei formt sich zunächst ein Schlauch aus Alginat, der zu diesem Zeitpunkt noch nicht belastbar ist. Anschließend wird das Inhaltsprodukt eingefüllt. Umlaufende Abteilelemente schnüren den befüllten Endlosschlauch danach ab. Dabei verbinden sich Ober- und Unterseite der Hülle und das Alginat vernetzt sich durch die Zugabe von Calciumchlorid. Die Abteilelemente bleiben so lange im Eingriff, bis die Produktenden dicht verschlossene, flach gedrückte Enden besitzen und die Beutel die Form von Sachets aufweisen. Abschließend werden die als Endloskette vorliegenden Sachets in Einzelportionen getrennt. Hierfür wird an den Produktenden die Füllmasse aus der Abteilstelle verdrängt. Damit das möglich ist, ist das Ende des Koextrusionskopfes so gestaltet, dass seine runde Form in eine flache Form übergeht. Dadurch greifen die Schneidewerkzeuge sehr schonend in die auch zu diesem Zeitpunkt noch nicht ausreichend feste Hülle ein. Erst danach härten die Alginat-Sachets aus, wobei sie eine gewisse elastische Haptik behalten. Aufgrund der Eigenschaften des natürlichen Alginat-Hydrogels kann das Conprosachet-System nicht sämtliche Kunststoffbeutelchen ersetzen, sondern ist ein erster Ansatzpunkt, um für passende Produkte Alternativen zu ermöglichen.

Ausgezeichnete Nachhaltigkeit

Auch das in London ansässige Unternehmen Notpla (kurz für „Notplastic“) ist vor einiger Zeit auf die Conpro-Technologie für Alginathüllen aufmerksam geworden. Gegründet von Pierre Paslier und Rodrigo Garcia Gonzalez, hat sich das frühere Start-up ganz auf die Entwicklung vollkommen natürlicher Verpackungslösungen spezialisiert. Darunter sind auch Beutelchen aus Alginat. Das Conprosachet-System baut darauf auf und ist das Ergebnis einer Kooperation zwischen Handtmann und Notpla.

Zur Fachmesse Anuga Foodtec erlebt die Innovation im März 2024 nicht nur ihre offizielle Welt-Premiere, sie wird auch mit dem International FoodTec Award 2024 in Gold ausgezeichnet. Mit diesem internationalen Preis würdigt die Deutsche Landwirtschafts-Gesellschaft (DLG) zusammen mit ihren Fachpartnern wegweisende Entwicklungen hinsichtlich Innovation, Nachhaltigkeit und Effizienz im Bereich der Lebensmitteltechnologie. Nicht zuletzt hat Handtmann mit dem Conprosachet-System die Zukunft im Blick: So ist beispielsweise im Grundkonzept bereits die Idee für noch höhere Produktionsleistungen angelegt. Außerdem erfüllt die patentierte Füllstromteiltechnologie alle Voraussetzungen, um bei Bedarf eine mehrbahnige Lösung zu realisieren. Das jetzige Einstiegssystem lässt sich also jederzeit flexibel auf künftige Marktentwicklungen und -anforderungen anpassen.

Albert Handtmann Maschinenfabrik GmbH & Co. KG, Biberach/Riss

Halle 6.1, Stand B10