Tipp 1: Hygienischem Design Priorität einräumen

Maschinen, die für Lebensmittelanwendungen vorgesehen sind, müssen im Einklang mit einer ganzen Reihe von Normen und Richtlinien so konzipiert und konstruiert sein, dass jegliche Risiken der Verunreinigung vermieden werden.

Die Anforderungen der Lebensmittel- und Getränkeanwendungen machen es unabdingbar, dass insbesondere Pneumatikkomponenten aus korrosionsbeständigen, ungiftigen und nicht absorbierenden Materialien hergestellt sind. Die Lieferanten von Maschinen zur Lebensmittelverarbeitung und -verpackung setzen bei ihren Produkten vorrangig auf Materialien wie Metalle (hauptsächlich Edelstahl), Kunststoffe, Glas oder Keramik. Wenn diese Materialien bei der Konstruktion einer Maschine eingesetzt und außerdem Hygieneaspekte berücksichtigt werden, sind die Maschine und ihre Komponenten bediener- und reparaturfreundlich und lassen sich leicht reinigen.

Darüber hinaus dürfen die für die Pneumatikkomponenten eingesetzten Materialien nicht auf Reinigungs- oder Desinfektionsmittel reagieren. Sie sollten so beschaffen sein, dass Lebensmittelrückstände und Mikroorganismen nicht haften bleiben und keine Verunreinigung des Endprodukts oder dessen Verpackung verursachen. Wählen Sie Komponenten, die resistent gegen die Ansammlung von Verunreinigungen sind, und vermeiden Sie Konstruktionen mit Bereichen, die sich nicht ordnungsgemäß reinigen lassen.

Tipp 2: Die verschiedenen Produktionsbereiche kennen

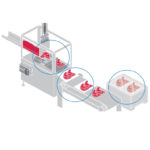

In der Lebensmittel- und Getränkeindustrie wird zwischen drei Verarbeitungsbereichen unterschieden, wobei für jeden eigene Standards gelten:

- Lebensmittelbereich: Hier tritt das Produkt in direkten Kontakt mit der Oberfläche einer Maschine. In diesem Bereich erfolgt die Verarbeitung und Primärverpackung der Lebensmittel.

- Spritzbereich: Hier kann das Produkt mit Maschinenteilen in Kontakt treten, gelangt aber nicht wieder in den Verarbeitungsprozess. In diesem Bereich erfolgt die Sekundärverpackung der Lebensmittel.

- Nicht-Lebensmittelbereich: Hier kommt das Produkt nicht mit der Maschine oder einzelnen Komponenten in Berührung. In diesem Bereich findet die Endverpackung statt.

Die Pneumatikkomponenten müssen leicht zu reinigen sein, insbesondere im Lebensmittel- und im Spritzbereich.

Tipp 3: Die geltenden Normen und Vorschriften verstehen

Bei der Konstruktion von Maschinen, die zur Herstellung von Lebensmitteln und Getränken verwendet werden, spielen sowohl nationale als auch internationale Normen und Richtlinien eine wichtige Rolle. Hierbei kommt es nicht nur darauf an, die Normen und Vorschriften zu kennen, die an Ihrem Produktionsstandort gelten, sondern auch die des Bestimmungsortes, an dem die Maschine eingesetzt werden soll, da dieser in einer anderen Region liegen kann.

Je nach Standort können Sie sich bei der Auswahl der richtigen Pneumatikkomponenten an den folgenden Regelwerken orientieren:

- EU-Verordnung über Lebensmittelhygiene (852/2004 EG)

- FDA CFR Title 21

- ISO 21469

- 1935/2004/EG

- NSF/ANSI 51

- NSF-H1

Die Einhaltung der hohen Anforderungen an die Hygiene bietet einen zusätzlichen Vorteil: Hierdurch verlängert sich die Lebensdauer der eingesetzten Geräte, während sich Wartungsaufwände deutlich verringern. Achten Sie außerdem darauf, dass bei den ausgewählten Geräten und Komponenten nur lebensmittelechte Dichtungen und Schmiermittel verwendet werden.

Tipp 4: Verschleiß und Abnutzung der Pneumatikkomponenten berücksichtigen

Pneumatikkomponenten für die Lebensmittel- und Getränkeindustrie müssen nicht nur spezifische Oberflächen- und Materialeigenschaften aufweisen, sondern auch so robust sein, dass sie häufigen Reinigungsprozessen standhalten. Die Verfahren hierzu können innerhalb der Branche durchaus variieren. Je nachdem, wo die Komponenten eingesetzt werden, können die Unternehmen unterschiedliche Reinigungsverfahren anwenden, z. B. Hochdruckreinigung und Reinigung mit chemischen Mitteln. Für die Beschaffung von Komponenten, die den harten Anforderungen Ihrer Anwendung standhalten, ist es wichtig zu wissen, wie die Pneumatikkomponenten eingesetzt werden sollen.

Tipp 5: Effizienzaspekte bei der Nutzung von Pneumatikkomponenten verstehen

Durch den Einsatz bedarfsgerechter Drücke und die Vermeidung von Leckagen lässt sich der Energieverbrauch von Pneumatikkomponenten erheblich reduzieren und so die Energieeffizienz optimieren. Eine Dezentralisierung der Einheiten schafft kürzere Luftstromwege – so ist weniger Volumen nötig und Durchmesser und Länge der Schläuche können reduziert werden. Nutzen Sie die Vorteile von Online-Tools, die Ihnen bei der Ermittlung der idealen Dimensionierung helfen.

Mit elektropneumatischen Druckreglern können die Anwender den Druck präzise einstellen, was eine effiziente Energienutzung und optimierte Prozesse ermöglicht. Die situative Druckregelung sorgt dafür, dass nur die für den jeweiligen Prozess benötigte Energiemenge abgerufen wird. Bei einigen Produkten ist auch eine individuelle, manuelle Druckregelung möglich. Werden bei einer Maschine Vakuumbauteile eingesetzt, können Sie die Energieeffizienz noch weiter verbessern, indem Sie einen integrierten Vakuumsensor verwenden, der den Druck beim Erreichen des Vakuums ab- und bei Bedarf automatisch wieder einschaltet.

Tipp 6: Nach Möglichkeiten zur Einbindung intelligenter Pneumatik suchen

Die Technologie des industriellen Internets der Dinge (IIoT) kann Verschleiß vorhersehen, bevor er zu Maschinenstillstand und Energieverlust führt. Von Sensoren, die Leckagen erkennen und minimieren, bis hin zu solchen, die Druck und Verbrauch überwachen, ermöglicht intelligente Pneumatik Maschinenherstellern und -nutzern, die Anlagenverfügbarkeit deutlich zu erhöhen und den Wartungsaufwand zu reduzieren. Intelligente Pneumatiklösungen können damit nahtlos in verschiedene IIoT-Szenarien eingebunden werden.

Tipp 7: Fachwissen und Anwendungskompetenz nutzen

Ein Lieferant, der sowohl das Fachwissen als auch die nötige Anwendungserfahrung für die Konzeption, die Konstruktion und die Inbetriebnahme von Pneumatiklösungen mitbringt, kann dazu beitragen, Entwicklungsressourcen zu entlasten und die Beschaffung zu vereinfachen. Diese Experten verfügen über das Wissen über Produkte der neuesten Generation sowie über die Erfahrung, die sich aus dem Bau zahlreicher Systeme ergibt. Ob sie nun individuelle Dämpfungseinstellungen empfehlen oder die richtige Dimensionierung ermitteln, sie können helfen, die bestmöglichen Ergebnisse zu erzielen. Qualifizierte Lieferanten können auch vormontierte Antriebssteuerungssysteme anbieten, um die Entwicklungszeit zu verkürzen.

Emerson Process Management GmbH & Co. OHG, Langenfeld