Wenn es um die Auswahl des geeigneten Werkstoffs für die Elastomerdichtung geht, sind folgende Parameter zu berücksichtigen:

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

- Dichtungswerkstoff/Elastomertyp

- Einsatztemperatur

- Medienkontakt

- mechanische Eigenschaft

- Freigaben/Zulassungen

- Einbauräume

Werkstoffe und Einsatztemperaturen

Elastomerwerkstoffe werden meist über das Kurzzeichen ASTM gekennzeichnet, die das Basispolymer, z. B. NBR (Acrylnitril-Butadien-Kautschuk), EPDM (Ethylen-Propylen-Dien-Kautschuk) oder FKM (Flurokautschuk), definiert. Wichtig ist hierbei, dass ein Dichtungswerkstoff nicht nur aus dem Basiselastomer bzw. Kautschuk besteht, sondern auch aus zusätzlichen Mischungsbestandteilen wie Füll- und Verarbeitungshilfsstoffen sowie Vernetzern. Zwar ist der Kautschuk der bestimmende Parameter beim Dichtungswerkstoff, aber auch die übrigen Mischungsbestandteile können eine wichtige Rolle spielen.

Für die Auswahl eines geeigneten Elastomerdichtungswerkstoffs ist der Einsatztemperaturbereich der Dichtung festzulegen. In den Datenblättern der Hersteller sind die minimalen und maximalen Einsatztemperaturen der Werkstoffe ausgewiesen, wobei sich diese Temperaturen stets auf das Medium Luft beziehen. Bei Kontakt mit einem anderen Medium können sich die zulässigen Einsatztemperaturen ändern. Ein Beispiel: Obwohl ein Standard-FKM-Werkstoff eine maximale Einsatztemperatur von 200 °C aufweist, ist er bei Abdichtung gegenüber Wasserdampf nur bis zu ca. 120 °C einsetzbar, denn oberhalb dieser Temperatur würde er auf Dauer chemisch angegriffen werden.

Kontakt mit Medien

Außerdem muss definiert werden, gegenüber welchem Medium abgedichtet werden soll, und ob noch zusätzliche Medien mit dem Dichtungswerkstoff in Berührung kommen können, z. B. Reinigungsmittel. Oft ist auch eine Angabe über die Medienkonzentration notwendig, z. B. bei Säuren oder Basen, sowie eine Angabe über die Zusammensetzung, z. B. bei Hydraulikfluiden.

Wichtig ist, die auftretende Temperatur zu beachten, da mit zunehmender Temperatur meist auch die Aggressivität des Mediums steigt. So sind die üblichen Dichtungswerkstoffe gegenüber Wasser bei Raumtemperatur weitgehend beständig, doch bei einigen Compounds kommt es bei steigenden Temperaturen zu Problemen.

Sind die Medien bekannt, mit denen die Dichtung in Kontakt kommen kann, erfolgt die Auswahl eines geeigneten Werkstoffs. Zur ersten Abschätzung bieten sich dafür die Beständigkeitstabellen der Hersteller an. Diese sind meist aber sehr allgemein gehalten und beziehen sich überwiegend auf das verwendete Basiselastomer. So können einige Medien einen Weichmacher aus dem Dichtungswerkstoff herauslösen, was zu Versprödung führen kann, obwohl der Kautschuk gemäß Tabelle als beständig eingestuft wurde. Zudem liegt die Temperatur des abzudichtenden Mediums, wenn nichts anders vermerkt, in den Tabellen bei Raumtemperatur, was in der Praxis aber eher die Ausnahme darstellt.

Darüber hinaus gibt es genormte anwendungsspezifische Beständigkeitslisten, in denen neben Basiselastomeren und Medien auch die dazugehörige maximale Einsatztemperatur aufgeführt ist, z. B. in der DIN 11483-2 für Lebensmittelanwendungen.

Eine weitere Möglichkeit sind spezielle Beständigkeitslisten oder firmeninterne Datenbanken, die bei einigen Herstellern verfügbar sind. Gute Ergebnisse für den Anwender liefern Einlagerungs- oder Praxisversuche, die in der Regel jedoch sehr zeit- und kostenaufwendig sind.

Mechanische Eigenschaften

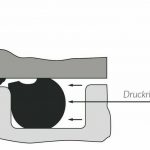

Sind Medien und Einsatztemperaturen definiert, muss eine eventuelle mechanische Beeinflussung des Werkstoffs geklärt werden, die etwa aufgrund der Einbausituation oder der Anwendung auftreten kann. Bei Hochdruckanwendungen beispielsweise spielen nicht nur Medienbeständigkeit und Einsatztemperatur eine Rolle, sondern auch der Widerstand gegen den Druck. Je höher dieser ist, desto höher muss auch die Härte des Elastomerwerkstoffs sein, um einen vorzeitigen Dichtungsausfall durch Spaltextrusion vorzubeugen. Weitere mechanische Beeinflussungen sind die Abriebfestigkeit bei dynamischen Anwendungen oder hohe innere Festigkeiten bei Anwendungen mit plötzlichem starkem Druckabfall.

Zulassungen und Einbauräume

In der Lebensmittelbranche muss der Elastomerwerkstoff über eine Freigabe bzw. Zulassung verfügen. Werkstoffe, die einer Freigabeprozedur unterliegen, weisen z. B. Beschränkungen bei der Verwendung von Mischungsbestandteilen auf, müssen bestimmte physikalische Eigenschaften haben oder spezielle Prüfkriterien erfüllen. Die Eignung dieser Dichtungswerkstoffe ist mit einem entsprechenden Zeugnis zu belegen.

Ebenfalls von Bedeutung ist der notwendige Einbauraum, auch bezogen auf O-Ringe. Als Standardeinbauraum gilt die Rechtecknut nach DIN ISO 3601-2, die in Hinblick auf die Schnurstärke die Werte für Breite und Tiefe des Einbauraums definiert. Daraus ergeben sich die Werte für die notwendige Verpressung des O-Rings sowie der entsprechende Füllgrad der Nut. Bei Anwendung dieser Norm ist eine konstruktiv sichere Abdichtung mit O-Ringen in Standardanwendungen gewährleistet. Abweichungen von rechteckigen Einbauräumen sind möglich. So werden in der Lebensmittelindustrie spezielle, hygienegerechte Einbauräume verlangt, die nur eine sehr geringe Ausdehnung des Dichtungswerkstoffs zulassen. Die Einbauräume sind u. a. in der DIN 11864 und und DIN 11853 genormt.

Beispiel aus der Molkerei

Wie bei der Auswahl des geeigneten Dichtungswerkstoffs vorgegangen werden sollte, zeigt folgendes Beispiel: Eine Molkerei, die Milch bei 20 °C abfüllt, benötigt einen FDA-konformen Dichtungswerkstoff für eine Armatur. Die Anlage wird täglich mit 4%iger Natronlauge 20 Minuten bei 80 °C gereinigt und 30 Minuten mit Dampf bei 121 °C sterilisiert. Aufgrund von Erfahrungswerten würde für diese Anwendung ein spezieller Peroxid-vernetzter EPDM-Werkstoff mit einer Nennhärte von 70 bis 75 Shore A zum Einsatz kommen. Dieser muss der FDA-Verordnung 21 CFR 177.2600 entsprechen. Das heißt, dass nur zugelassene Mischungsbestandteile verwendet werden dürfen und mit dem Werkstoff Extraktionsversuche in Wasser und n-Hexan erfolgreich durchgeführt worden sein müssen.

Beratung durch Hersteller

Die Erfahrung des Dichtungsherstellers

C. Otto Gehrckens GmbH & Co. KG zeigt, dass die Auswahl eines geeigneten Werkstoffes für Elastomerdichtungen sehr komplex ist. Zur Vielzahl an Elastomeren und anwendungsspezifischen Parametern kommt hinzu, dass die Zusammensetzung der Formulierungen nicht genormt ist und die Werkstoffe mehr oder weniger frei gestaltet werden können. Daher sollten Anwender gerade bei kritischen Einsatzgebieten eine enge Zusammenarbeit mit dem Hersteller anstreben.

C. Otto Gehrckens GmbH & Co. KG, Pinneberg