Mit dem 3-D-Druck lassen sich auch kleinste Stückzahlen, beispielsweise beim Anfertigen von Prototypen, kosteneffizient realisieren. Für die Ersatzteil-Versorgung älterer Maschinengenerationen ist dieser Aspekt ebenfalls interessant. Denn die Teile müssen nicht mehr auf Lager gelegt werden, stattdessen können sie nach Konstruktionsanpassungen kurzfristig, ohne eigens dafür angefertigtes Werkzeug und im Idealfall sogar dezentral im 3-D-Drucker reproduziert werden. Der Kunde profitiert dabei nicht nur von einer schnellen Verfügbarkeit, sondern auch von individuell auf seine Maschine zugeschnittenen Bauteilen.

Doch für die Umsetzung von 3-D-Druck-Anwendungen gilt es einige Faktoren zu berücksichtigen: Die generativ gefertigten Bauteile müssen den bei der Produktion auftretenden Belastungen standhalten und der Werkstoff benötigt, je nach Anwendungsgebiet, eine hohe mechanische und chemische Belastungsgrenze. Reinhard Ortner, Produktionstechnologe für die generative Fertigung bei Krones, erklärt: „Jedes verbaute Teil muss einfach den hohen Anforderungen der Krones-Anlagen-Performance entsprechen. Darunter fallen neben der Stabilität auch die Elastizität und Resistenz des Materials gegen Reinigungsmittel. Aus diesem Grund haben wir den Fokus auf eine Kombination aus Anwendungsgebieten, Materialien und Druckverfahren gelegt. In Entwicklungsprojekten haben wir daraufhin unterschiedliche Bauteile und Komponenten im 3D-Druckverfahren gefertigt, um deren industrielle Anwendung zu prüfen.“

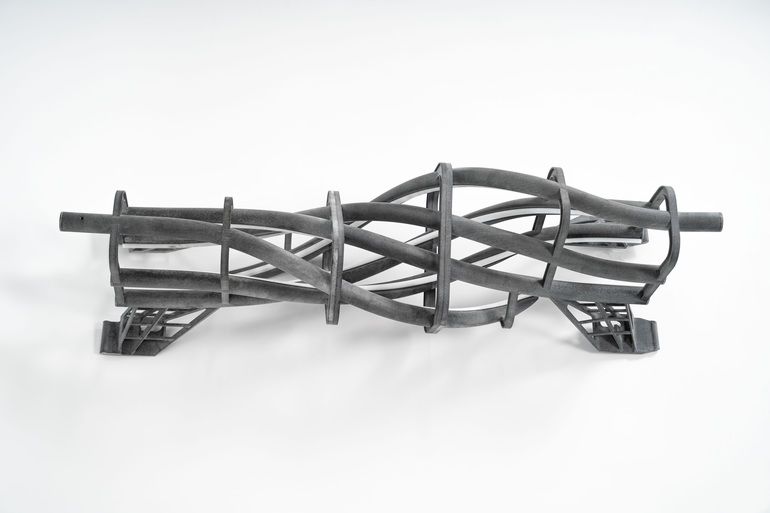

Kürzere Beschaffungszeit für Dosenwender aus dem 3-D-Drucker

Eines dieser Projekte ist beispielsweise der Dosenwender aus dem 3-D-Drucker. „Einen Dosenwender generativ herzustellen, birgt einige Herausforderungen. Das Entwicklungsteam musste eine Vielzahl an Punkten analysieren, beispielsweise die Kinematik, also den optimalen Bewegungsablauf der Dosen beim Wenden. Hinzu kamen auch die tribologischen Eigenschaften, sprich das Reibungsverhalten zwischen den Dosen und dem Material“, erklärt Andreas Neuber, Technologieexperte für additive Fertigung. Man hat deswegen auf einen einfachen, aber leistungsfähigen Grundwerkstoff zurückgegriffen und diesen mit einem besonders robusten Verschleißprofil kombiniert. „Natürlich wurden mehrere Anläufe bei der Entwicklung benötigt. Das auf die additive Fertigung angepasste 3-D-Modell des Dosenwenders wurde in CAD konstruiert und anschließend gedruckt. Im Test haben sich dann schnell notwendige Anpassungen gezeigt, die auch zeitnah umgesetzt werden konnten“, sagt Neuber.

Das Ergebnis ist ein 3-D-gedruckter Dosenwender, der aufgrund der generativen Fertigung einer deutlich kürzeren Beschaffungszeit unterliegt. Ein weiterer Vorteil: Gerade beim herkömmlichen Dosenwender kommt es immer zu Abweichungen in der Formgebung aufgrund der manuellen Bearbeitung. Mit dem 3-D-Druck kann die ideale Dosenführung beliebig oft reproduziert und darüber hinaus schnell und unkompliziert an neue Behälterformate angepasst werden. Projektleiterin Thekla Herrmann ergänzt: „Im nächsten Schritt wird der Dosenwender jetzt im Feldtest einer genauen Überprüfung unterzogen. In den nächsten Monaten werden wir sehen, wie er sich dort bewährt.“