Ein seit einigen Jahren anhaltender Trend ist die wachsende Nachfrage nach kalorienarmen Lebensmitteln, den Light-Produkten, und nach Fertigmenüs. Dies hat zum wachsenden Einsatz von Stärke als Fettersatz oder als Stabilisator geführt. Stärke verbessert Mundgefühl und Konsistenz dieser Lebensmittel. Parallel zu diesen Entwicklungen steigen auch die Anforderungen an die begleitenden Produktionsprozesse.

Abb. 1 Produktionsanlage zur Herstellung eines Stärke-Premix

Anzeige

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

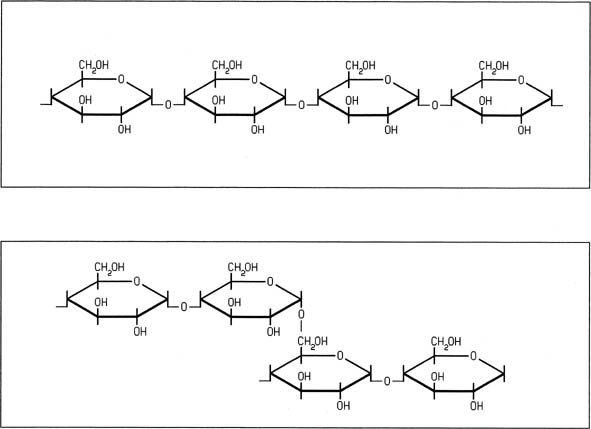

Abb. 2 Strukturformeln von Amylose (oben) und Amylopektin (unten)

Ein seit einigen Jahren anhaltender Trend ist die wachsende Nachfrage nach kalorienarmen Lebensmitteln, den Light-Produkten, und nach Fertigmenüs. Dies hat zum wachsenden Einsatz von Stärke als Fettersatz oder als Stabilisator geführt. Stärke verbessert Mundgefühl und Konsistenz dieser Lebensmittel. Parallel zu diesen Entwicklungen steigen auch die Anforderungen an die begleitenden Produktionsprozesse.

Die wichtigsten Lieferanten natürlicher Stärke für Anwendungen in der Nahrungsmittelindustrie sind Mais, Weizen und Kartoffeln. Stärke unterschiedlichen Ursprungs hat verschiedene Eigenschaften, die durch das unterschiedliche Verhältnis von Amylose und Amylopektin der jeweiligen Stärkeart (Tab.) bestimmt werden. Durch die Bearbeitung einer natürlichen Stärke, die sogenannte Modifikation der Stärke, können die Eigenschaften an die von der Nahrungsmittelindustrie gestellten Anforderungen angepaßt werden. Die Stärke kann auf physikalischem, chemischen oder enzymatischem Wege behandelt werden. Es können auch Kombinationen von Modifikationen gewählt werden, um eine Stärke mit den gewünschten Eigenschaften zu bekommen.

Verkleisterte Stärke als Verdickungsmittel

Der wichtigste Grund für die Anwendung der Stärke in der Nahrungsmittelindustrie ist die wasserbindende und verdickende Wirkung der verkleisterten Stärke. Diese wasserbindende und verdickende Wirkung kann einem Produkt die richtige Konsis-tenz (Body) verleihen oder dafür sorgen, daß die richtige Produktstruktur erhalten bleibt. Unter der Konsistenz (Body) eines Produktes werden organoleptische Wahrnehmungen wie klebrig, zäh, dick oder dünn verstanden.

Die wasserbindende und verdickende Wirkung der verkleisterten Stärke wird durch Gelierung verursacht. Gelierung tritt auf bei Erhitzung und nachfolgender Abkühlung der Stärke in Anwesenheit von Wasser. Diese Gelierung ist die Folge der Entstehung von Bindungen zwischen benachbarten Polysaccharid-Ketten. Dadurch entsteht ein Netzwerk, in das Wasser eingelagert wird. Wie bereits erwähnt, spielt das unterschiedliche Verhältnis zwischen Amylose und Amylopektin der verschiedenen Stärkearten eine Rolle für die Gelierung. Dies ist darauf zurückzuführen, daß die linearen Amylose-Ketten sich dicht nebeneinander ordnen und danach Bindungen miteinander bilden können, während dies für die verzweigten Amylopektin-Ketten nicht möglich ist.

Bei den meisten Produktionsprozessen werden die Stärkekörner mittels einer Erhitzungsstufe verkleistert. Im Laufe des Verkleisterungsprozesses tritt zuallererst eine irreversible Schwellung der Stärkekörner auf, und die Viskosität nimmt zu. Bei der weiteren Erhitzung fallen die Stärkekörner dann auseinander, was wiederum zu einer Abnahme der Viskosität führt. Während des Abkühlungsprozesses kommt es dann zur sog. Retrogradation der Stärke. Dabei verketten sich die Stärkemoleküle, wodurch die Viskosität des Produktes zunimmt. Je mehr Bindungen gebildet werden, desto steifer ist das Gel, und desto kleiner sind auch die Zwischenräume zwischen den Stärkemolekülen. Diese Erscheinung führt zur Wasserabscheidung, die als Synärese (Entquellen) bezeichnet wird.

Produktzutaten beeinflussen Viskosität

Die End-Viskosität, die eine Stärkelösung erreichen kann, ist von sehr vielen Faktoren abhängig, unter anderem, wie bereits beschrieben, von der jeweiligen Stärkeart sowie von der Stärkekonzentration. Neben der Stärkeart selbst spielt auch das Verfahren, mit dem die Stärke im Produktionsprozeß verarbeitet wird, eine sehr große Rolle. Besonders wichtige Prozeßfaktoren sind die Geschwindigkeit, mit der die Stärkelösung erhitzt wird, und die Intensität, mit der die Stärkelösung gerührt wird. Durch einen schnellen Erhitzungsprozeß ist eine höhere Viskosität erreichbar. Eine intensive Durchmischung führt zu einer schnellen Schwellung, einer niedrigeren maximalen Viskosität und einer beschleunigten Abnahme der Viskosität.

Die End-Viskosität kann auch von anderen Zutaten eines Produkts beeinflußt werden. In vielen Produkten in der Nahrungsmittel-industrie, wie in Dressings und Tomaten-Ketchup, kommen neben der Stärke auch Essigsäure und Zucker als Zutaten vor.

Wird eine Stärkelösung in Anwesenheit einer Säure erhitzt, findet eine Hydrolyse der Stärke statt. Dabei binden sich Wassermoleküle an die Glucosemoleküle, wodurch kleinere Polysaccharid-Ketten entstehen, die die End-Viskosität negativ beeinflussen.

Beim Lösen von Zucker in Wasser, wird dieser von Wassermolekülen umgeben. Die Wassermoleküle bilden mit den im Zucker anwesenden Hydroxylgruppen sogenannte Wasserstoffbrücken. Somit stehen diese Wassermoleküle danach nicht mehr zur Aufnahme durch die Stärkekörner zur Verfügung. Man könnte daher von einem Konkurrenzverhalten zwischen den Stärkekörnern und den Zuckermolekülen um das verfügbare Wasser sprechen.

Produktionsprozeß vom Stärketyp abhängig

Der Produktionsprozeß ist von dem jeweiligen Stärketyp abhängig. Für Anwendungen in sowohl diskontinuierlichen als auch kontinuierlichen Prozessen wird im allgemeinen eine Stärke-Premix angerührt. In dieser Phase wird die Stärke in Pulverform in Wasser oder Öl dispergiert.

Zur Dispergierung der Stärke in Wasser oder Öl kommt ein Behälter mit einem Dispergier-Rührwerk zum Einsatz. Soll die Stärkemilch in großen Mengen und/oder mit hohen Stärkekonzentrationen produziert werden, sind besondere Dispergieranlagen notwendig.

Bei Verwendung einer Stärke, die eine Erhitzungsstufe durchlaufen muß, besteht die Wahl zwischen verschiedenen Anlagen. Eine Möglichkeit ist der Einsatz eines Röhren-Wärmetauschers. Zu den Vorteilen eines Röhren-Wärmetauschers gehört die relativ geringe Streuung der Verweildauer. Eine andere Alternative ist ein Schabewärmetauscher. Dieser eignet sich besonders gut zur Produktion von Erzeugnissen mit einem hohen Trockensubstanz-Gehalt.

Eine weitere Option ist die Erhitzung der Stärkelösung auf dem Wege der direkten Dampfinjektion. Diese Methode bietet gleich mehrere Vorteile. Zuerst ermöglicht sie eine sehr kurze Erhitzungszeit, die zu einer höheren maximal erreichbaren Viskosität führt. Außerdem haben direkte Dampfinjektoren einen sehr günstigen energetischen Wirkungsgrad. Nach der Erhitzung wird die Lösung eine bestimmte Zeit lang auf Temperatur gehalten, woraufhin sie in einem Röhren- oder einem Schabe-Wärmetauscher wieder abgekühlt wird. An-schließend kann die verkleisterte Stärkelösung in einem Produktionsprozeß, z.B. zur Herstellung von Tomaten-Ketchup oder Dressings, verwendet werden.

Weitere Informationen dei 225

Ir. R.M. A. van der Molen

Teilen: