Vor dem Hintergrund der lückenlosen Rückverfolgbarkeit temperaturkritischer Waren rücken automatische Kühlhaus-Lagersysteme zunehmend in den Mittelpunkt des Interesses. Die Betreiber können hier nicht auf eine standardisierte Lösung bauen. Jeder Anwendungsfall erfordert ein individuell ausgelegtes Lagersystem, wobei wichtige Entscheidungskriterien zu beachten sind.

Dipl.-Ing. Mark Vogt

Die Kühlkette vom Hersteller bis zum Konsumenten von Frischartikeln oder Tiefkühlware ist je nach Produkt, Herstellungsprozess oder Distribution unterschiedlich lang. Entsprechend werden automatische Tiefkühl-Hochregallager (TK-HRL) als Rohwarenlager, als Produktionsversorgungs- oder Zwischenlager oder als Kommissionier-, Versand- oder Distributionslager für die Fertigprodukte eingesetzt. Auch Mischformen, d. h. die Nutzung für unterschiedliche Zwecke, ist in der Praxis anzutreffen. Den Traum vom TK-Standardlager muss der Anwender dabei auf Eis legen. Vielmehr stehen ihm – ausgehend von der zukünftigen Verwendung des TK-HRL – mehrere Lagervarianten zur Verfügung, die sich vor allem hinsichtlich der zu lagernden Artikelvielfalt, der gewünschten Flexibilität, des zulässigen Bauvolumens, der erforderlichen Anlagenleistung, der Palettenstellplätze sowie der Investitionskosten unterscheiden.

Nachdenken über die Einlagerungstiefe

Ein Hochregallager besteht grundsätzlich aus einer bestimmten Anzahl von Regalreihen. Die dazwischenliegenden Gassen werden von automatischen Regalbediengeräten (RBG) befahren, die die in der Regel palettierte Ware ein- und auslagern. Hier gilt es, folgende Fragen abzuklären:

- Wie homogen ist die Ware mit Blick auf Produktionschargen oder die Artikelvielfalt?

- Wie flexibel muss auf eine einzelne Palette zugegriffen werden können?

- Wie groß muss die Ein- und Auslagerleistung sein, um die Produktion oder den Endkunden bedarfsgerecht zu versorgen ?

- Wieviel Platz steht überhaupt für das TK-HRL zur Verfügung?

Die Antworten auf diese Fragen haben entscheidenden Einfluss auf die Auslegung des Lagersystems, insbesondere auf die Einlagerungstiefe im Regal, die wiederum die Anzahl und die Technik der einzusetzenden Regalbediengeräte bestimmt.

Klassische Konzepte

In der Hochregallagertechnik wird zwischen einfach tiefer, zweifach tiefer und mehrfach tiefer Einlagerung unterschieden. Bei der einfach tiefen Einlagerung hat jedes Regalbediengerät (RBG) sowohl in der rechten wie der linken Regalzeile direkten Zugriff auf jede einzelne Palette. Dies bietet ein Höchstmaß an Flexibilität, die weder durch die Artikelvielfalt oder die Anzahl unterschiedlicher Produktions-chargen eingeschränkt wird. Da in jeder Regalgasse ein RBG arbeitet, ist zudem die erzielbare Leistung pro RBG – ausgedrückt in Doppelspielen pro Stunde – und damit die Anlagengesamtleistung am größten. Die Wagner Tiefkühlprodukte GmbH betreibt in Nonnweiler-Otzenhausen ein solches Lager. Bei einer permanenten Temperatur von -28° C werden in diesem Distributionslager auf 10 400 Stellplätzen fast 9 Mio. Pizzen, Flammkuchen und Fingerfood-Snacks gelagert – das sind etwa 150 verschiedene Artikel, deren Vielfalt sich durch die verschiedenen Chargennummern und Produktionsdaten entsprechend multipliziert. Fünf Regalbediengeräte übernehmen das Ein- und Auslagern der Paletten im direkten, flexiblen Zugriff und leisten dabei 150 Doppelspiele pro Stunde.

Bei der zweifach tiefen Lagerung kann jedes Regalbediengerät auf der rechten und linken Seite auf jeweils zwei Paletten in der Tiefe zugreifen. Dies bietet Vorteile hinsichtlich des kompakteren Bauvolumens des Gesamtlagers sowie der Gesamtkosten für die RBG, da im Vergleich zur einfach tiefen Lagerung nur noch halb soviel Regalgassen und RBG erforderlich sind. Erkauft wird dieser Kompromiss mit einer geringeren Zugriffsflexibiltät und Anlagenleistung. Für die FRoSTA AG in Bremerhaven war dieser Lagertyp unter den gegebenen Rahmenbedingungen und Anforderungen die ideale Lösung. 12 540 Euro- und Industriepaletten für Fisch und Gemüse finden in diesem viergassigen Rohwarenlager Platz. 730 Artikel multipliziert mit der Anzahl der Chargen werden für die Produktion vorgehalten. Bis zu 100 Paletten können pro Stunde ein- und ausgelagert werden.

Ein Maximum an Paletten mit einem Minimum an Regalbediengeräten bewegen lässt sich in sogenannten Kanallagern mit mehrfach tiefer Einlagerung. Hier greift das RBG auf der rechten und linken Seite auf mehrere – teilweise bis zu 12 – Paletten zu, wobei deren Anzahl in jeder Regalzeile unterschiedlich sein kann. Allerdings ist die Lastaufnahmetechnik eine andere. Statt mit einer Teleskopgabel, sind die RBG mit einem Kanalfahrzeug ausgestattet, das in die Regalzeilen einfahren kann. Bei diesem Lagertyp, der sich besonders bei geringer Artikelvielfalt eignet, sind das erforderliche Volumen pro Palettenplatz sowie die Gesamtkosten am geringsten. Dies gilt jedoch auch für die Flexibilität und damit den effektiven Nutzungsgrad vieler Palettenstellplätze. Idealerweise befinden sich daher pro Lagerkanal nur Paletten desselben Artikels, da jeder Einzelzugriff auf eine Palette die Anzahl der Doppelspiele und damit Systemleistung verringert.

Kompaktes Kühlschranklager für kleine Lagervolumina

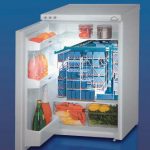

So unterschiedlich die bisher vorgestellten Lagervarianten im Einzelnen sind, eines ist ihnen gemeinsam: sie rechnen sich erst bei großen Lagervolumina. Gerade in der Lebensmittelherstellung und -distribution ist jedoch mancherorts ein Trend zu kleineren oder dezentralen Produktions- oder Versandstätten festzustellen. Klein im Bauvolumen und in den Investitionskosten, jedoch groß in der Flexibilität, ist die automatische Verschieberegalanlage MANcompact TK das geeignete Lagersystem für kleinere und mittlere Lagervolumina und für bis zu 1500 Palettenstellplätze. Es erlaubt durch die Verschiebbarkeit der Regalzeilen eine sehr kompakte Lagerung von Paletten. Trotzdem steht jede Palette im Einzelzugriff zur Verfügung. Die mögliche Einsparung beim Platzbedarf beträgt etwa 40 %. Das Ein- und Auslagern in den Regalen erfolgt durch ein einziges, oben geführtes Regalbediengerät. Zusammen mit der Anlagensteuerung, der Visualisierung und der Lagerverwaltung ist MANcompact schlüsselfertig lieferbar und auch für den Einbau in vorhandene Hallen geeignet. Es kann eigenständig isoliert, mit Kühlaggregat ausgestattet und somit als eigene vollautomatische Kühlzelle in ein Gesamtsystem integriert werden.

Die vorgestellten Lagersysteme und Anlagenreferenzen zeigen, dass es keine standardisierte Lösung für ein TK-HRL gibt, die für alle Anwendungsfälle geeignet ist. Es bedarf bei jedem Anwendungsfall einer richtigen, effektiven und wirtschaftlichen Lagerdimensionierung. Die benötigte Anzahl Palettenstellplätze, die vorhandene Artikelvielfalt, die erforderliche Anlagen-leistung, das zulässige Volumen und nicht zuletzt die Investitionskosten bilden dabei ein magisches Fünfeck, aus dem heraus eine runde Lösung für das Lagersystem abgeleitet werden muss. Generell gilt: je größer die Artikelvielfalt und die geforderte Flexibilität sind, desto weniger ist eine mehrfach tiefe Lagerung sinnvoll, desto eher ist ein Einzelplatzzugriff erforderlich. Für die mehrfach tiefe Lagerung spricht das geringere notwendige Volumen und dass weniger Regalbediengeräte zur Bedienung einer gewissen Anzahl von Paletten eingesetzt werden müssen. Auch Mischformen der verschiedenen Lagersysteme können ihre Berechtigung haben.

dei 465

Bundesvereinigung Logistik

Deutscher Kälte- und Klimatechnischer Verein (DKV)

VDKL-Verband Deutscher Kühlhäuser und Kühllogistikunternehmen

Teilen: