Container setzen sich in der Lebensmittelindustrie immer stärker als Schüttguthandling-Systeme durch. Nicht zuletzt deshalb, weil die Container die modernen Anforderungen an Chargenverfolgbarkeit, Identifizierung, Dokumentation und Reinigungsfreundlichkeit erfüllen. Externe Gebinde werden so schnell und sauber in interne umgewandelt, die sich ideal für den innerbetrieblichen Transport eignen.

Walter Sonntag

Preiswerte Container in eckiger oder runder Form gibt es viele. Sollen diese Container aber dann in vollautomatische Containmentsysteme integriert werden, scheidet sich die Spreu vom Weizen. Gefordert ist eine besonders hohe Stabilität, eine optimale Auslaufgeometrie und vor allem höchste Passgenauigkeit und leichte Reinigung. Das Containerprogramm in runder Bauform von AZO erfüllt diese Vorgaben. Es reicht vom preisgünstigen Grundmodell in der Chemie bis hin zu Highend-Ausführungen für höchste Ansprüche in der Lebensmittel- und Pharmaindustrie.

Das Grundmodell bildet der Azotainer. Die zweckmäßige Ausstattung und die standardisierte Ausführung machen ihn zum universell einsetzbaren Container zum Transportieren, Lagern und Sammeln von Schüttgütern. Er besteht aus Chrom-Nickel-Stahl mit stabilem Untergestell. Viel Platz auf wenig Raum schafft der Flexitainer, der mit wenigen Handgriffen aufgebaut wird. Befüllt wird der Container aus hochfestem Trevira von oben durch die Befüllöffnung, entleert wird er durch das Öffnen der manuell zu betätigenden Abschlussklappe. Das Entleeren kann durch Walkbewegungen unterstützt werden. Der Flexitainer ist sehr variabel und somit ein praktischer Liefer- und Lagerbehälter. Sein größter Vorteil liegt im platzsparenden Rücktransport: Rasch ist der entleerte Flexitainer auf ein minimales Volumen reduziert und lässt sich einfach sowie kostensparend befördern.

Container für den automatisierten Einsatz

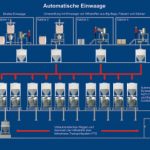

Die Containertypen Batchtainer, Dositainer und Mixtainer sind aufgrund ihrer aufeinander abgestimmten Konstruktion untereinander kompatibel. Mit ihnen lassen sich Systeme realisieren, bei denen von der staubarmen Produktaufgabe über das grammgenaue Dosieren und Wägen der Komponenten bis hin zur Homogenisierung im Präzisionsmischer oder im Container-Freifallmischer alle Verfahrensschritte in vollautomatische Logistik- und Produktionsprozesse eingebunden werden können. Das Einsammeln der Komponenten erfolgt rechnergesteuert je nach Rezeptur über lineare Fahreinrichtungen oder fahrerlose Transportsysteme (FTS). Die Verfolgung der Charge wird über Barcode- oder ähnliche Identifikationssysteme gewährleistet. Auch das staubdichte Andocken an die Aufgabestation kann vollautomatisch erfolgen.

Die runde Bauform hat dabei wesentliche Vorteile: Sie besitzt eine sehr große Stabilität. Es tritt kein Flattern der Seitenteile auf, wodurch die Container geräuscharm beim Transport und beim Entleeren sind. Runde Container besitzen darüber hinaus eine optimale Auslauf-Geometrie, d.h., es ist kein Abstützen des Schüttguts an den Ecken erforderlich. Durch die hohe Passgenauigkeit der Container und der Anbauteile sind sie voll in automatische Prozessabläufe integrierbar. Außerdem sind sie schnell und einfach zu reinigen, da es keine Toträume gibt.

Batchtainer

Der Transport-, Lager- und Sammelbehälter Batchtainer überzeugt durch sein besonders effizientes Handling der Chargen im vollautomatisierten Prozess. Schüttgüter, die in Säcken angeliefert werden, lassen sich schnell und staubarm über Umwandelstationen in die Batchtainer umfüllen. Dazu lässt sich der Container unkompliziert an der Aufgabestation andocken. Das anschmiegsame Material der patentierten Andockmanschette stellt dabei eine staubdichte Verbindung zwischen Container und dem nachfolgenden System her. Die Andockmanschette selbst besitzt keine mechanisch oder pneumatisch bewegten Teile. Daher muss beim Andocken nicht manuell eingegriffen werden. Bei schwerfließenden Schüttgütern empfiehlt sich die Entleerung mit Vibrationsunterstützung. Dazu wird der Batchtainer pneumatisch in der Lage fixiert.

Bei einem Schüttgutwechsel wird einfach die Abschlussklappe geschlossen und die pneumatische Fixierung entriegelt – somit kann der Container zurück ins Lager übernommen werden.

Zum manuellen bzw. automatischen Handling steht für den Batchtainer unterschiedliches Zubehör zur Verfügung. Die Standardausführung gibt es mit manuell bedienbarer Abschlussklappe. Eine kontaminationsfreie, manuelle Produktaufgabe wird durch einen Modulschieber realisiert. Das vollautomatische Öffnen und Schließen der manuellen Klappe erfolgt durch Einsatz eines druckluftbetriebenen Drehantriebs.

Dositainer

Der Dositainer ist mehr als ein Container. Er übernimmt zwar auch die klassischen Aufgaben wie Lagern, Transportieren und Sammeln von Schüttgütern, eignet sich aber vor allem dann, wenn häufiger Schüttgutwechsel und gleichzeitig genaues Dosieren die Anforderungen im Herstellungsprozess sind. Das restmengenfreie Entleeren des Dositainers ermöglicht den sofortigen Wiedereinsatz des Containers, ohne zeitaufwändiges Zwischenreinigen der Dosierschnecke. Diese liefert konstante Dosiermengen, unabhängig vom Containerfüllstand. Durch eine Grob-/Feinstromumschaltung der Dosierschnecke wird eine exakte Dosierung in die nachfolgenden Wägeprozesse gewährleistet und selbst bei sehr hohen Durchsatzmengen eine ideale Dosier- und Wägegenauigkeit erreicht. Die Verschlusseinrichtung am Schneckenkopf verhindert das Nachrieseln des Schüttguts. Die ausziehbare Dosierschnecke ist gut zugänglich und reinigungsfreundlich.

Sofort nach Aufsetzen des Dositainers geht der in die Aufgabestation integrierte Antrieb mit der Dosierschnecke am Container eine reibschlüssige Verbindung ein. Weitere Handgriffe sind nicht erforderlich. Der asymmetrische Auslauf ermöglicht die sichere Austragung problematischer oder leicht feuchter Schüttgüter. Durch ein optionales automatisches Identifikationssystem ist ein Verwechseln der mobilen Dositainer ausgeschlossen.

Halle 9, Stand 305

Teilen: