Die UV-Entkeimung ist ein rein trockenes und chemikalienfreies Verfahren. Der Einsatz von hochenergetischem UV-Licht reduziert die bakterielle Belastung auf Oberflächen von Verpackungsmaterialien um bis zu 99,9 bis 99,99 % (log3 bis log4). Dadurch wird die Haltbarkeit von Lebensmitteln wie Joghurt, Quark oder Milch deutlich verbessert. Nur wenige Sekunden des intensiven, aber kalten UV-Lichts reichen aus, um gefährliche Keime wie Bakterien, Hefen oder Pilze auf Packstoffen unschädlich zu machen. Ultraviolettes Licht im Wellenlängenbereich von 254 nm zerstört die DNA von Mikroorganismen. Für eine ganze Reihe von Mikroorganismen ist die „tödliche Dosis“ der UV-Strahlung bekannt, nach der die Zelle ihren Stoffwechsel nicht mehr aufrechterhalten und sich nicht mehr vermehren kann. Schädliche Keime können gegen die Wirkung von UV-Licht keine Resistenz entwickeln.

Entkeimung mit Infrarot-Strahlung funktioniert über kurzzeitiges, gezieltes Erwärmen von Oberflächen auf etwa 120 bis 140 °C, wodurch Keime zuverlässig reduziert werden. Dieses Prinzip wird schon länger bei Brot oder Kuchen vor dem Verpacken angewendet, ebenso auf Oberflächen für die Lebensmittelverarbeitung, wie beispielsweise bei Gärgut-Gehängen in Anlagen zum Brötchenbacken.

Der Gebrauch von Infrarot-Strahlern im Lebensmittelbereich ist mittlerweile weit verbreitet. Infrarot-Strahler erhitzen gezielt und kontrolliert Fertiggerichte, Schokoladenprodukte oder Pralinenformen. Sie minimieren Pilz- und Schimmelbildung auch auf porösen Oberflächen. Die UV-Desinfektion ist vor allem für glatte Oberflächen geeignet.

Kurzwellige und Carbon-Infrarot-Strahler von Heraeus Noblelight haben eine Reaktionszeit von nur 1 bis 2 s, sodass keine Gefahr von Überhitzung der Lebensmittel im Falle eines unerwarteten Stillstands der Förderanlage entsteht. Sie sind außerdem besonders kompakt, was eine Nachrüstung in eine bestehende Anlage vereinfacht.

IR-Wärme für Twist-off-Verschlüsse

Die TR-Automation GmbH, ein Unternehmen für Automatisierungsprojekte bei

Graz in Österreich, entwickelte eine neue Abfüllanlage. Dort wird Joghurt mit einer Temperatur von 4 bis 20 °C in Gläser gefüllt. Etwa 700 Gläser pro Tag werden nach der Befüllung mit einem metallenen Twist-off-Deckel verschlossen. Diese Deckel werden in Großgebinden zugeliefert und

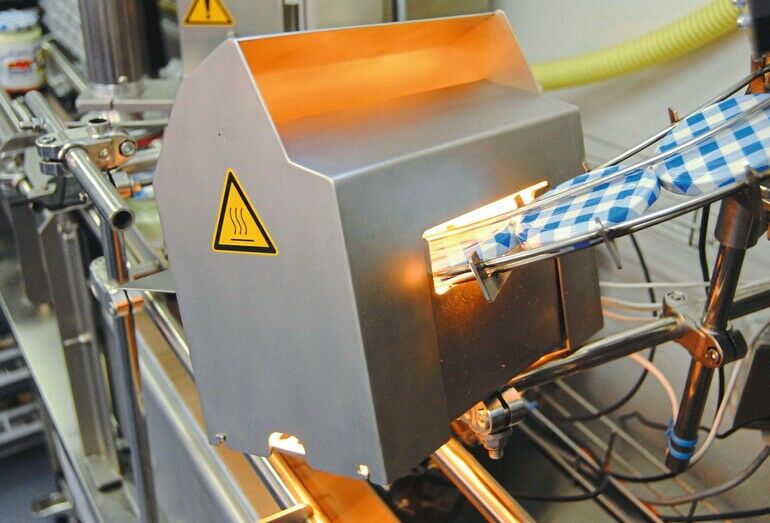

in die Abfüllanlagen eingebracht. Früher wurden die Deckel per Hand mit einem Desinfektionsmittel gereinigt. Heute geschieht die Entkeimung der Deckel automatisiert in einer Infrarot-Station mithilfe von Infrarot-Wärme. Der Entkeimungsschritt wurde im Prozess genau in das Zeitfenster der Anlage eingepasst.

Der Taktvorschub in der Anlage dauert 10 s, bedingt durch die Abfüllzeit. Ein Heiztakt benötigt etwa 2 s, dann wird durch kurzes Nachtakten die Zieltemperatur gehalten. Die kurzwelligen IR-Strahler erhalten dazu ein Signal der SPS-Steuerung, die Temperatur wird von einem optischen Pyrometer im Deckelinneren gemessen. Durch das getaktete An- und Ausschalten wird im Deckelinneren die voreingestellte Zieltemperatur gehalten. Das Gehäuse um die IR-Station bleibt unter 50 °C warm. Durch diese Anordnung werden die Deckel innerhalb des Zeitfensters effizient entkeimt.

„Die Infrarot-Station funktioniert seit dem Einbau im Juni 2022 zuverlässig im Dauereinsatz“, sagt David Taucher, COO bei TR-Automation. „Der Taktbetrieb sorgt dafür, dass Entkeimung und Energieeinsatz optimal aufeinander abgestimmt sind.“

Heraeus Noblelight GmbH, Kleinostheim