Bei der Reinigung von Maschinen und Anlagen haben sich neben dem klassischen auch das LC- und TFC-Schaumreinigungsverfahren etabliert. Welches der drei Verfahren, die sich hinsichtlich Tensidstruktur, Verweildauer und Reinigungsintensität unterscheiden, zur Anwendung kommt, hängt von der Art der Verschmutzung, der zur Verfügung stehenden Zeit und der Größe der zu reinigenden Oberfläche ab. Die richtige Verfahrensauswahl ist ein wesentlicher Beitrag zu einer in den Produktionsprozess integrierten Betriebshygiene und sorgt darüber hinaus für deutliche Einspareffekte bei Reinigungszeit und Wasserverbrauch.

Reimund Laaff und Thomas Tyborski

Anzeige

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Die Wirkung von Schaumreinigungsprodukten beruht grundsätzlich auf der Volumenvergrößerung der Flüssigphase um das ca. 500-fache des Ausgangsvolumens des Reinigerkonzentrates durch Einblasen von Luft. Je nach eingesetztem Tensid wird eine bestimmte Schaumstruktur wie fein-locker, fest-kompakt oder fließend-dicht erzeugt. Diese Schaumarten haben einen ganz entscheidenden Einfluss auf die Reinigungsarbeit, die an der Grenzfläche zwischen Verschmutzung und Reinigungslösung geleistet wird. Grundsätzlich gilt: Nur auf benetzten bzw. feuchten Oberflächen findet eine Reinigung statt; trocknet der Schaum während der Einwirkphase, kommt der Reinigungsprozess zum Erliegen. In Abhängigkeit vom Schaumtyp steht eine aktive Einwirkzeit von ca. 10 Minuten bis zu 1 Stunde zur Verfügung. Die Schaumreinigung unterteilt man in folgende Kategorien:

- klassische Schaumtechnologie

- LC-Verfahren

- TFC-Verfahren

Jede dieser Kategorien weist ein spezielles Profil der Schaumbildung, Schaumstabilität und der aktiver Einwirkzeit auf. Welches der drei Verfahren am besten geeignet ist, hängt von der Art und Menge der Rückstände, der Beschaffenheit und dem Umfang der zu reinigenden Oberflächen sowie dem verfügbaren Zeitfenster und Personal ab. Gelingt die Auswahl eines den Erfordernissen angepassten Reinigungs- und Desinfektionsverfahrens, ergeben sich verschiedene Vorteile, die von deutlichen Kosteneinsparungen über den Gewinn von zusätzlicher Produktionszeit bis hin zu einer Verringerung des Reinigungsaufwandes reichen können.

Klassische Schaumtechnologie

Bei der klassischen Schaumreinigung gelangt die reinigungsaktive Flüssigkeit durch ein rasches Zerplatzen der Schaumblasen innerhalb eines kurzen Zeitraums an die zu reinigende Oberfläche. Dieser Schaum zerfällt, vor allem an vertikalen Flächen, innerhalb von 5 bis 10 Minuten. Charakteristisch ist eine Schaumblasengröße von 80 bis 900 µm, wobei der Volumenanteil kleiner Schaumblasen überwiegt.

Die klassische Schaumreinigung hat sich bei der regelmäßigen Entfernung frischer, nicht angetrockneter Produktionsrückstände in der gesamten Lebensmittel- und Getränkeindustrie bewährt. Dabei ist zu beachten, dass das zu reinigende Objekt innerhalb von 10 bis 15 Minuten komplett eingeschäumt sein muss, um einem Antrocknen der flüssigen Phase zuvor zu kommen. Für die klassische Schaumreinigung bietet Ecolab Deutschland die P3-topax-Produktpalette an, zu der folgende Einzelprodukte gehören:

- P3-topax 12 (neutral)

- P3-topax 17 (alkalisch, für Aluminium geeignet)

- P3-topax 19 (stark alkalisch)

- P3-topax 36 (stark alkalischer Rauchkammerreiniger)

- P3-topax 52 (sauer)

- P3-topax 56 (sauer, für Aluminium und Verzinkungen geeignet)

- P3-topax 58 (sauer, basiert auf organischen Säuren)

- P3-topax 66 (alkalisch, kombiniert Reinigung und Desinfektion auf Basis von aktivem Chlor, D Biozid: N-19148)

- P3-topax 99 (neutrale Desinfektion auf Basis von Alkylaminacetat, D Biozid: N-19494)

LC-Technologie

Bei der Long-Cling-Technologie (LC) bleiben die Vorteile der klassischen Schaumreinigung (Visualisierung der behandelten Oberflächen, kontinuierliche Nachlieferung frischer Reinigungslösung durch Zerplatzen von Schaumblasen) in vollem Umfang erhalten. Die spezielle Tensidkombination von LC-Reinigungsmitteln weist eine Schaumblasenzusammensetzung, Schaumblasendichte und Schaumblasenschichtdicke auf, die vor allem auf vertikalen Flächen eine Kontaktzeit von bis zu 60 Minuten erlaubt. Vorteil der LC-Technologie ist also eine deutlich verlängerte Einwirk- und Nutzungszeit der eingesetzten Reinigungs-chemikalien. Die Größe der Schaumblasen schwankt typischerweise zwischen 80 und 1000 µm, wobei der Volumenanteil großer Schaumblasen überwiegt.

Im Vergleich zur klassischen Schaumreinigung ist beim LC-Verfahren eine verkürzte Vorspülphase und damit eine entsprechende Wasser- und Zeitersparnis möglich. Durch die längere Reinigungsphase werden auch hartnäckige, angetrocknete sowie denaturierte Verschmutzungen entfernt. Die LC-Reinigung bietet sich besonders für die Behandlung von großflächigen, stark verschmutzten Objekten und zur Grundreinigung an. Für die LC-Reinigung hat Ecolab Topmaxx 314 (chloralkalisch), Topmaxx 422 (alkalisch), Topmaxx 520 (sauer) sowie Topmaxx 5522 (sauer/organische Säuren) im Programm.

TFC-Technologie

Die TFC-Technologie – TFC steht für Thin Film Cleaning – beruht auf der Eigenschaft spezieller Tenside, in Abhängigkeit vom Verdünnungsgrad unterschiedliche Tensidaggregate auszubilden, die das Fließverhalten und die Schmutzpenetration durch den TFC-Schaum beeinflussen. Auch die TFC-Technologie weist ein spezifisches Profil bezüglich Schaumblasenverteilung, Dichte und Schichtdicke auf. Charakteristisch ist eine Schaumblasengröße zwischen 40 und 1000 µm. Der Volumenanteil kleiner Schaumblasen überwiegt stark.

Der TFC-Schaum weist bei einer kurzen Einwirkzeit eine intensive Schmutzdurchdringung auf. Eine weitere Besonderheit ist die Mobilität des Schaums. Dadurch gelangt das Reinigungsmittel auch in schwer zugängliche Bereiche wie Fugen und Ritzen. Der abfließende, sehr dichte Schaum erzeugt neben der chemischen Aktivität besonders auf vertikalen Oberflächen eine zusätzliche mechanische Scherwirkung, die den Reinigungseffekt verstärkt. Aufgrund dieses Zusammenspiels zwischen Chemie und Mechanik lassen sich auch Fette unterhalb ihrer Schmelztemperatur erfolgreich ablösen. Dieser Umstand ist wichtig, denn in der Regel werden kalte Flächen gereinigt. Selbst bei der Verwendung von warmem Wasser kühlen sie den Reinigungsschaum innerhalb weniger Sekunden auf die Oberflächentemperatur ab. Weiterer Vorteil der kombinierten chemischen und mechanischen Reinigung ist eine signifikante Verkürzung der Vor- bzw. Nachspülzeiten. Deshalb hat sich das TFC-Verfahren vor allem bei der automatischen Reinigung von Füllern, Frostern und Transportbändern etabliert.

Unter dem Markennamen P3-topactive hält Ecolab verschiedene Formulierungen für das TFC-Verfahren bereit. Dazu zählen: P3-topactive 200 (alkalisch, chlorfrei), P3-topactive 500 (sauer), P3-topactive LA (alkalisch und für Aluminium u. a. geeignet) sowie P3-topactive DES, ein Desinfektionsmittel auf Basis von Peressigsäure bzw. Wasserstoffperoxid (D Biozid: N-19487).

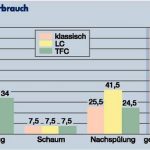

Einfluss auf den Wasserbedarf

Für die Bewältigung der Reinigungsaufgaben benötigen die drei beschriebenen Schaumtechnologien unterschiedliche Mengen Wasser. Im Vergleich zum klassischen Schaumverfahren fällt die Wasserbilanz beim TFC- und LC-Verfahren deutlich positiver aus. Dies gilt auch unter harten Praxisbedingungen mit stark verschmutzten Objekten in schwer zugänglichen Anlagenteilen oder bei Grundreinigung mit längeren Reinigungsintervallen. Ähnlich positiv ist die Bilanz hinsichtlich der notwendigen Arbeitszeit und der Gesamtkostenstruktur.

Halle 9.0, Stand D16

dei 403

IFFA 2007

Weitere Informationen zu den Ecolab-Produkten

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: