Bis zur Jahrtausendwende erfolgten in der Fleischindustrie viele Sortierprozesse noch in Handarbeit. Auch beim Bifi-Hersteller Jack Link’s sortierten noch Anfang der 2000er Jahre die Mitarbeitenden die Bifi-Würstchen an der Linie manuell und legten diese in die Mulden der Tiefziehmaschine ein. Während die Süßwarenindustrie bereits früher damit begonnen hatte, ihre Fertigungs- und Verpackungsprozesse zu automatisieren, war die Fleischindustrie etwas zurückhaltender – nicht zuletzt aufgrund der spezifischen Hygieneanforderungen an die eingesetzte Automatisierungsausrüstung und die Lösungskonzepte. Daher stellte die Inbetriebnahme der Roboter-Sortierungsanlage im Jahr 2006 einen bedeutenden Vorstoß der Automatisierung in neue hygienische Anwendungsbereiche dar.

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Start-up entwickelte erste Roboterzelle

Im Zentrum dieser geschichtsträchtigen Applikation stand die Frage: Wie lassen sich Bifi-Würstchen automatisiert möglichst effizient greifen und verpacken? Vor diesem Hintergrund wurde das damals junge Unternehmen Robomotion damit beauftragt, eine passende Roboterzelle für die Bifi-Verpackungsanlage zu konzipieren. Damals beschäftigte sich das Stuttgarter Start-up mit den drei Gründern Steffen Mayer, Jan Binder und Dr. Andreas Wolf mit der Roboterintegration an Serienmaschinen in der Fleischindustrie. Bereits Mitte der 90er Jahre hatten sich Steffen Mayer und Andreas Wolf am Fraunhofer Institut mit der Sortierung von Wertstoffen mit Scara-Robotern beschäftigt. Bald stellte sich heraus: Das technologische Prinzip, Produkte mithilfe von Bildverarbeitung, Steuerungstechnologie, Sensorik und ausgeklügelter Greifertechnik nach bestimmten Kriterien schnell zu greifen, war auch für Applikationen in der Lebensmittelindustrie von großem Interesse.

Sehr gut für Handlingaufgaben geeignet

Im Rahmen einer Kooperation stellte ABB dem Start-up einen Deltaroboter des Typs IRB 340 Flexpicker zur Verfügung. Mit seinen Deltarobotern ist ABB bereits seit mehr als 20 Jahren führend in der modernen Hochgeschwindigkeitskommissionierung und -verpackung, insbesondere auch für den Einsatz in der Lebensmittelindustrie. Aufgrund ihrer Parallelkinematiken sind Roboter dieses Typs hervorragend für Handlingaufgaben mit einem hohen Anspruch an Schnelligkeit und Präzision geeignet, beispielsweise von einem Förderband in eine Verpackungsmaschine.

Mit den ABB-Robotern als Herzstück sollte Robomotion in seiner Rolle als Systemintegrator eine Roboteranlage entwickeln und validieren. Mithilfe von Vorversuchen im Labor konnte demonstriert werden, dass die ABB-Roboter in der Lage waren, bis zu 150 Bifi-Würstchen in der Minute prozesssicher mit mechanischen Greifern dem Tiefziehverpackungsprozess zuzuführen. ABB wiederum übernahm die Verantwortung für Service und Wartung der Roboteranlage im Betrieb.

Würstchen sortieren im Akkord

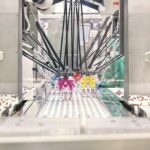

Nach einer erfolgreichen Testphase wurden in der ersten Anlage insgesamt vier IRB 340 Flexpicker von ABB installiert. Sie bildeten das Herzstück eines rasanten, automatisierten Prozesses: Mithilfe der angeschlossenen Zuführtechnik werden die Bifi-Würstchen auf Vibrationsstrecken von Robomotion platziert und durch vier Flexpicker zum Einschweißen in die Mulden in der vorbereiteten Tiefziehfolie verteilt. Entlang der Förderstrecke installierte Kameras kontrollieren nicht nur die Qualität, sondern analysieren auch die Lage und Position der Würstchen.

Auf Basis dieser Informationen wissen die Roboter dank der Software Pickmaster für kameragestützte Pick- und Verpackungsanwendungen (ebenfalls ABB) genau, wie sie die Würstchen „anzupacken“ haben. Dahinter steckt ein ausgeklügeltes Bildverarbeitungssystem, das in der Lage ist, die Würstchen trotz unterschiedlicher Krümmung auch als solche zu erkennen.

Reinigungsfreundlich und hygienisch

Aus Effizienzgründen muss der Roboter nicht nur ein, sondern drei Würstchen auf einmal greifen. Um diese Präzision bei gleichzeitiger Prozesssicherheit zu gewährleisten, ist das Öffnen und Schließen der Greifer auf die Millisekunde genau getaktet. Die Roboteranlage ist bis ins Detail auf die speziellen Anforderungen der Fleischindustrie zugeschnitten: Die Greifer lassen sich gemäß den geltenden Hygienestandards reinigen, und es wird ein lebensmittelverträglicher Schmierstoff eingesetzt.

Im Wartungsfall ermöglichen Schnellwechselkupplungen den reibungslosen Austausch der Schläuche und Greifer und helfen so, die hohe Verfügbarkeit der Roboteranlagen aufrecht zu erhalten. Dafür sorgt auch eine modulare Software, die das Ansteuern der Fließbänder aus der Ferne ermöglicht. Dies beschleunigt den Wartungsprozess signifikant und erhöht so die Anlagenverfügbarkeit, was insbesondere bei einer 24/7-Produktion wie bei Jack Link’s essenziell ist.

Neue Robotergeneration am Start

Die erfolgreiche Inbetriebnahme der ersten Roboteranlage in der Bifi-Produktion war erst der Beginn eines fortlaufenden Forschungs- und Optimierungsprozesses. So entwickelte das Team im Rahmen des Bifi-Projekts gemeinsam mit dem Fraunhofer IPA beispielsweise einen 3-D-gedruckten Greifer für die Roboter, um Gewicht einzusparen und dadurch den Handlingprozess noch effizienter zu gestalten. Seit 2009 stammen die Dreifach-Greifer, die in der Produktion eingesetzt werden, aus dem 3D-Drucker.

Inzwischen wurde die Marke Bifi an das amerikanische Unternehmen Jack Link’s verkauft. Was bestehen bleibt, ist die Treue zu ABB-Deltarobotern – fortan in der aktuellen Generation IRB 360. Beim Würstchenproduzenten sind mittlerweile vier Anlagen á vier ABB-Roboter installiert, die mit dem Verpacken von unterschiedlichen Bifi-Variationen betraut sind. Bifi XXL, Bifi Mini, Bifi Roll, Bifi Carazza – über die Jahre ist das Sortiment an Fleischsnacks deutlich gewachsen. Die verschiedenen Bifi-Sorten unterscheiden sich nicht nur in der Zusammensetzung, sondern teilweise auch in der Größe und Form. Für die flexiblen ABB-Roboter, ausgestattet mit der Pickmaster-Software, ist dies kein Problem: Durch kleine Anpassungen des Programms und der Bildverarbeitungssoftware sind sie in der Lage, sich auf Produktvarianten einzustellen. Lediglich an der Verpackungsmaschine selbst muss ein Werkzeugwechsel vorgenommen werden.

Effiziente Endverpackung

Automatisiert geht es bei Jack Link’s auch in der Endverpackung weiter. Wenn die Würstchen sortiert und mit einer Tiefziehfolie versehen sind, wird die Außenverpackung anschließend verschweißt (Primärverpackung), und die Würstchen wandern in Kartons (Sekundärverpackung). Dazu gruppiert ein Flexpicker-Roboter von ABB die fertig verschweißten Würstchen auf einem Fließband zu einer Formation, die ein zweiter, mit passenden Greifern ausgestatteter Roboter, aufnimmt und gruppenweise auf Kartons verteilt. Da sich die Kartons für die unterschiedlichen Bifi-Produkte in ihrer Größe unterscheiden, ist die Flexibilität der Roboter beim Einsortieren gefragt. Mit einem schnellen Greiferwechsel und einer Anpassung der Robotersoftware lässt sich die Anlage im Handumdrehen auf ein neues Produkt anpassen.

Auch die Sekundärverpackungsanlage ist das Produkt der bewährten Kooperation zwischen ABB Robotics und Robomotion.

ABB AG, Division Robotics, Friedberg