Ob das Blubbern einer spritzigen Limonade oder die Schaumkrone eines kühlen Bieres: Viele Getränke schmecken durch Bläschen erst so richtig erfrischend. In diesen Fällen werden die Bläschen in einem kontrollierten Prozessschritt in Form von Kohlensäure zugesetzt. „Blubbert“ es aber an anderen Stellen in der Getränkeproduktion, kann dies negative Folgen für die Qualität der Getränke sowie die Lebensdauer der eingesetzten Pumpen haben. Die Rede ist von Kavitation, einem äußerst ungünstigen Phänomen, das bei der Flüssigkeitsförderung auftritt. Kavitation verkürzt die Lebenszeit von Pumpensystemen und kann ganze Getränkechargen unbrauchbar machen. Außerdem treibt sie durch erhöhten Wartungsaufwand, zusätzliche Materialkosten sowie unvorhergesehene Prozessunterbrechungen die Kosten in der Getränkeproduktion in die Höhe.

So entsteht Kavitation

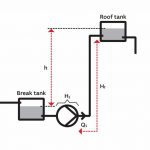

Zur Kavitation kommt es, wenn während des Pumpvorgangs der Flüssigkeitsdruck in einem isolierten Bereich rasch abfällt. Innerhalb von industriellen Kreiselpumpen, die in der Getränkeproduktion am häufigsten anzutreffen sind, ist per se ein Druckgefälle vorhanden: Auf der Vorderseite der Schaufeln herrscht ein hoher, auf der Rückseite ein niedriger Druck. Für einen weiteren Druckabfall kann ein niedriger Ansaugdruck sorgen, etwa durch ein Leistungsleck oder einen geringen Füllstand des Zulaufbehälters. Der Druck auf eine Förderflüssigkeit an der Ansaugseite einer Kreiselpumpe wird durch die Haltedruckhöhe in Metern ausgedrückt (engl.: Net Positive Suction Head, kurz: NPSH). Fällt der Ansaugdruck unter den NPSH-Wert der Pumpe, entsteht Kavitation. Aber auch bauliche Hindernisse für den Flüssigkeitsstrom wie gekrümmte Leitungen, Sensoren oder Ventile auf der Ansaugseite können den Druck „drücken“.

Derartige Druckgefälle sind gefährlich, da der Siedepunkt einer Flüssigkeit vom Druck innerhalb eines Systems abhängt: je niedriger der Druck, desto niedriger auch der Siedepunkt. Im Alltag ist dieses Phänomen etwa aus dem Gebirge bekannt, wenn Wasser in bestimmten Höhen aufgrund des geringeren atmosphärischen Drucks schneller siedet. Unterdruck kann den Siedepunkt des Wassers sogar auf Zimmertemperatur senken. Entsprechend können sich während der Flüssigkeitsförderung durch einen plötzlichen Druckabfall Dampfblasen in der Flüssigkeit bilden. Werden die so verursachten Dampfblasen in einen Bereich mit hohem Druck gepumpt, implodieren und verflüssigen sie sich schlagartig. Bei dieser Implosion wird Energie in Form von Stoßwellen an die Flüssigkeit abgegeben – man spricht von sogenannten Microjets.

Auswirkungen von Kavitation

Isoliert betrachtet sind die Stoßwellen der Implosionen harmlos; in Summe können sie jedoch die Pumpenleistung sowie die Qualität der Flüssigkeit irreversibel beeinträchtigen. Innerhalb der Kreiselpumpe können Microjets die Oberflächen von Laufrad oder Gehäuse erodieren. Ferner beschleunigt die Kavitation im restlichen Pumpensystem den Verschleiß durch Metallermüdung. Kavitationsschäden können die Lebensdauer von Pumpen um die Hälfte verkürzen, in besonders schweren Fällen werden Pumpen innerhalb weniger Minuten funktionsunfähig. Zu den Kosten für die eigentliche Pumpe kommt noch der Zeit- und Kostenaufwand für die Wartung hinzu.

Aber auch die Getränkequalität leidet unter der Kavitation. So können Dampfblasen beispielsweise bei Milch und anderen Molkereiprodukten die empfindlichen Fettkügelchen zerstören. Bei kohlensäurehaltigen Erfrischungsgetränken oder Bier können Bläschen zu viel des Guten sein: Bei einer zu starken Schaum- oder Bläschenbildung wird das Getränk ungenießbar. Nur selten kann die durch Kavitation veränderte Flüssigkeit in aufbereiteter Form anderweitig verwendet werden. In den meisten Fällen kommen zu den Wartungskosten also noch die Materialkosten für die verunreinigten Flüssigkeiten hinzu. Besonders kritisch ist dies für Brauereien: Wenn das aufwendig gereifte Bier durch eine zu starke Schaumbildung beim Pumpvorgang unbrauchbar wird, kostet dies nicht nur Nerven, sondern vor allem auch Zeit und Geld.

Wie sich Kavitation vermeiden lässt

Grundsätzlich gilt die Faustregel: Solange der bestehende Ansaugdruck über dem für die Pumpe vorgeschriebenen Wert liegt, droht keine Kavitation. Erreichen lässt sich dies unter anderem durch eine „kavitationssichere“ Bauweise des Pumpensystems: Winkelstücke und Ventile an der Saugseite der Pumpe sollten am besten vermieden werden, das Rohrleitungssystem sollte möglichst kurz und der Rohrleitungsdurchmesser großzügig ausfallen. Eine niedrigere Temperatur der Förderflüssigkeit kann ebenfalls das Kavitationsrisiko senken.

In bestehenden Pumpensystemen bietet es sich an, Druckveränderungen beispielsweise durch Differenzdruckmessumformer zu überwachen. Aufgrund der hohen Hygieneanforderungen durch den Kontakt mit der Förderflüssigkeit sind derartige externe Sensoren jedoch im Bereich Food & Beverage besonders kostspielig. Deshalb entscheiden sich viele Getränkehersteller bei ihren Pumpensystemen für drehzahlgeregelte Antriebe mit intelligenten Frequenzumrichtern für die Drehzahlregelung. Frequenzumrichter wie die ACS880-Serie von ABB sind nicht nur besonders energieeffizient, sondern bieten eine Reihe von hilfreichen Funktionen, um die Lebensdauer von Pumpen zu verlängern, etwa die Pumpenreinigung zur Vermeidung von Blockaden.

Der Frequenzumrichter ACS880 verfügt über eine integrierte Antikavitationssoftware. Mithilfe von speziellen Algorithmen zur Messung von Drehmoment und Motordrehzahl der Pumpe spürt die Software Kavitationen, die eine charakteristische Drehmomentwelligkeit in der Pumpe erzeugen, in Echtzeit auf. Daraufhin drosselt der Frequenzumrichter die Motordrehzahl immer weiter, bis die Kavitation nicht mehr detektiert werden kann.

Das Besondere bei diesem Ansatz: Die Pumpe wird nicht zwangsläufig automatisch abgeschaltet, sondern es lassen sich unterschiedliche Szenarien im Falle einer Kavitation programmieren – je nach individueller Anwendung und Art der geförderten Flüssigkeit. Denn in manchen Anwendungen ist ein Weiterlaufen der Pumpe wirtschaftlich sinnvoll, während andere ein rasches Abschalten der Pumpe erfordern. Eine gängige Konfiguration sieht vor, dass der Frequenzumrichter bei Auftreten einer Kavitation die Drehgeschwindigkeit des Pumpenmotors drosselt und diesen ganz abschaltet, falls die Kavitation innerhalb einer definierten Zeit nicht abgestellt werden kann. Da keine Applikation der anderen gleicht, stellen ABB-Experten beim Frequenzumrichter individuell die passenden Parameter in Abhängigkeit von der Pumpanlage und der Förderflüssigkeit ein. So genießen Getränkehersteller zuverlässigen, intelligenten Kavitationsschutz – maßgeschneidert für ihre Getränkeprodukte.

ABB Automation Products GmbH, Ladenburg