Vario-Chemie-Pumpstände regeln den Druck durch Anpassen der Drehzahl der Membranpumpe punktgenau. Sie messen den Dampfdruck automatisch und passen so das Vakuum an den Prozessverlauf an. Die adaptive Regelung stellt unabhängig von der Größe der Apparatur und Menge des Gasanfalls stets das angemessene Vakuum bereit. Das Ergebnis: Die Prozesszeiten werden durch die hohe Verdampfungsrate deutlich verkürzt.

Dr. Jürgen Dirscherl

Die Chemie-Membranpumpe hat sich als Vakuumerzeuger im Labor weitgehend durchgesetzt. Aus verfahrenstechnischer, wirtschaftlicher und ökologischer Sicht stellt dieser Pumpentyp für viele Anwendungen auch in der Lebensmittelanalytik eine optimale Lösung dar.

In zahlreichen Anwendungen wird ein geregeltes Vakuum benötigt. Da die manuelle Regelung sehr arbeitsaufwändig ist, bieten automatische Vakuumcontroller, die den Druck auf einem fest eingestellten Wert halten, entscheidende Vorteile. Eine verbreitete Methode ist hier die Regulierung des Durchflusses mit Hilfe eines elektromagnetisch betätigten Zweipunktregelventils. Diese Vorgehensweise ist allerdings mit einigen Problemen (Unterschießen, schwingende Regelkreise etc.) verbunden, die ein gefährliches Aufschäumen und Überkochen des Lösemittels zur Folge haben können. Außerdem arbeitet ein solches System wegen der regelungstechnisch bedingten, großen Hysterese oft weit oberhalb des optimalen Betriebsdrucks. Die Folge sind lange Verdampfungszeiten. Darüber hinaus funktionieren die wenigsten handelsüblichen Vakuumregler wirklich automatisch. Vielmehr muss der Anwender für die jeweiligen Lösemittel die optimalen Einstellwerte für Solldruck und Hysterese kennen und einprogrammieren.

Mit kapazitivem Vakuumsensor

Bei den drehzahlgeregelten Vacuubrand-Vario-Systemen wurde die intermittierende Verdampfung der Zweipunktregelung durch eine kontinuierliche Einpunktregelung abgelöst. Diese Chemiepumpstände bestehen aus einer drehzahlgeregelten Chemiemembranpumpe, Platz sparend vertikal montiert, komplett mit Ansaugabscheider und Emissionskondensator und einem Vakuum-Controller zur vollautomatischen Vakuumregelung mit kapazitivem Vakuumsensor. Diese Systeme bieten folgende Vorteile:

- Die kontinuierliche Vakuumregelung arbeitet äußerst präzise und erlaubt eine vollautomatische Siedepunkterkennung und -nachführung.

- Die deutlich erhöhte Verdampfungseffizienz verkürzt die Prozesszeiten und verbessert zusätzlich die Lösemittelrückgewinnungsrate am nachgeschalteten Emissionskondensator.

- Die Drehzahlregelung reduziert die Geräusch- und Vibrationsentwicklung auf ein Minimum, was eine Verlängerung der Serviceintervalle zur Folge hat

Jüngstes Mitglied der Vacuubrand-Vario-Produktfamilie ist der drehzahlgeregelte Chemie-Membranpumpstand PC 2001 (Bild 1). Der kompakte Aufbau der vierzylindrigen Pumpe spart wertvollen Platz auf dem Labortisch. Der Pumpstand arbeitet sehr leise und vibrationsarm. Er verfügt über eine Automatikfunktion (Auto-Mode), die eine vollautomatische Eindampfung ohne vorherige Parametereingabe durch den Anwender ermöglicht. Diese Eindampfung auf Knopfdruck erfolgt im optimalen Gleichgewicht mit konstant hoher Verdampfungsrate. Das Pumpsystem prüft fortlaufend aktiv, ob durch ein tieferes Vakuum eine schnellere Verdampfung erreicht werden kann. Durch die Regelalgorithmen sinkt das Risiko des Überschäumens des Lösemittels auf ein Minimum. Eine Endabschaltungsfunktion ermöglicht das automatische Abschalten des Pumpstands entweder vollautomatisch (Auto-End) oder bei Erreichen eines frei wählbaren Vakuums.

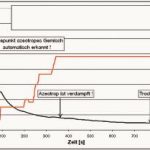

In Bild 2 ist die vollautomatische Eindampfung eines Gemisches aus 60 % Ethanol und 40 % Wasser in einem Rotationsverdampfer dargestellt. Das Vakuum wurde mit Hilfe eines Pumpstands PC 2001 Vario erzeugt, der im Auto-Mode-Betrieb lief. Die schwarze Kurve stellt den Druck dar, die rote Kurve die Drehzahl der Pumpe. Nach etwa 70 s wurde der erste Siedepunkt (azeotropes Gemisch mit 96 % Ethanol) erkannt. Der Controller begann das Vakuum dem Siededruck des Azeotropes nachzuführen. Bei aktivierter automatischer Endabschaltung (Auto-End) hätte die Pumpe nach der weitgehenden Verdampfung des Azeotropes (Pfeil bei 360 s) gestoppt. In diesem Fall wurde die Verdampfung jedoch weitergeführt, bis auch das Wasser verdampft war (Pfeil bei 780 s). Das Prozessvakuum wurde stets so gehalten, dass die Verdampfung möglichst schnell ablief, ohne aufzuschäumen oder den Kondensator zu überlasten.

dei 466

<fliesstext_absatz> <tlink type=“url“ dest=“http://www.vacuubrand.de/produkte/prod38.htm“ newtarget=“true“>Vario-Chemie-Pumpstände</tlink></fliesstext_absatz>

<fliesstext_absatz> <tlink type=“url“ dest=“http://www.vacuum-guide.com/“ newtarget=“true“>Vacuum Guide</tlink></fliesstext_absatz>

Teilen: