Die Zahnradpumpentechnik ist für den Transport von Öl-Wasser- oder Fett-Wasser-Emulsionen bei der Margarineherstellung oder bei der Produktion von Cremes sehr gut geeignet. Unabhängig von der Fördermenge kann nahezu pulsationsfrei ein sehr hoher Druck aufgebaut werden. Das Gehäuse der Pumpen wird üblicherweise aus Edelstahl gefertigt.

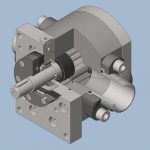

Aufgrund des Förderprinzips eignen sich Zahnradpumpen für eine Vielzahl von industriellen Anwendungen. Das Anwendungsspektrum erstreckt sich dabei über einen Viskositätsbereich von wenigen mPas bis hin zu hochviskosen Polymerschmelzen mit mehreren Zehntausend Pas. Dabei können abhängig von der Viskosität Drücke von einigen Hundert bar aufgebaut werden. Der Aufbau und das Funktionsprinzip der Zahnradpumpe ist dabei relativ einfach: In einem Pumpengehäuse aus Stahl oder Edelstahl befinden sich zwei gleich große, ineinander greifende Zahnräder, die auf vier produktgeschmierten Gleitlagern gelagert sind. Die Antriebswelle wird aus dem Gehäuse herausgeführt und mittels Motor bzw. Getriebemotor angetrieben. Für die Wellenabdichtung lassen sich sowohl die verschiedensten Gleitringdichtungsvarianten als auch Magnetkupplungen oder Gewindewellendichtungen bzw. Stopfbuchsen einsetzen. Die Drehmomentübertragung auf die kurze, nicht herausgeführte Welle erfolgt dabei ausschließlich über die sich berührenden Zahnflanken. Das Ineinandergreifen der Zähne auf der Innenseite verdrängt zum einen das Fördermedium wieder aus den Zahnzwischenräumen, zum anderen wird dadurch auch die Abdichtung zwischen der Druck- und Saugseite erreicht. Die Gleitlagerschmierung erfolgt durch einen Teilstrom des Fördermediums. Dieser Produktstrom wird durch die Gleitlager geführt und fließt anschließend durch eine Bohrung zurück zur Pumpensaugseite. Als Gleitlagermaterialien können sowohl Kohle, Keramiken wie Siliziumcarbid oder Zirkonoxid als auch Metalle zum Einsatz kommen.

Einsatzbereiche

Die vielen engen und langen Spalte zwischen Gehäuse, Lagern und Zahnrädern – oft liegen sie nur im Bereich von wenigen µm – machen recht schnell deutlich, dass sich Zahnradpumpen kaum für den aseptischen Bereich eignen. Eine den hohen Hygienestandards entsprechende CIP-Reinigung ist prinzipbedingt nicht möglich. Eine (mehrmals) tägliche Demontage und manuelle Reinigung der einzelnen Komponenten ist nicht nur unpraktikabel, sondern bringt auch noch andere Probleme mit sich. Anders verhält es sich mit weniger empfindlichen Produkten wie Öl-Wasser-Emulsionen zur Margarineherstellung oder auch Fette bzw. Fett-Wasser-Emulsionen zur Cremeherstellung. Für diese Anwendungen sind die Zahnradpumpen von Witte sehr gut geeignet. Weltweit sind zahlreiche Pumpen seit Jahren erfolgreich in diesem Bereich im Einsatz. Das Gehäuse der Witte-Pumpen wird üblicherweise aus dem austenitischen Edelstahl 1.4571 gefertigt, selbstverständlich kann aber auch jeder andere für das Produkt geeignete Edelstahl eingesetzt werden. Edelstähle wie 1.4571 oder 1.4435 eignen sich aufgrund ihrer relativ geringen Härte nicht als Zahnradwerkstoff. Hier hat sich der martensitische Chromstahl 1.4112 (X90CrMoV18) bewährt.

Sicher abgedichtet

Die produktgeschmierten Gleitlager werden üblicherweise aus Kohle gefertigt. Neben der sehr guten chemischen Beständigkeit zeichnet sich Kohle auch durch seine sehr guten (Not-)Laufeigenschaften aus. In der Lebensmittel- und Pharmaindustrie werden mit Zahnradpumpen in den meisten Fällen Drücke zwischen 10 und 30 bar aufgebaut. Erfordert der Prozess aber höhere Drücke, muss aufgrund der eingeschränkten mechanischen Festigkeit der Kohle auf metallische Gleitlager gewechselt werden. Da das Fördermedium oftmals Wasser- bzw. Lösemittelanteile enthält, sind Werkzeugstähle nicht geeignet. Eine Produktverunreinigung durch Rost ist auf jeden Fall auszuschließen. Hinzu kommen die schlechten Lauf- und Gleiteigenschaften, die bei einer Öl-Wasser-Emulsion zu einem Fressen der Wellenzapfen in den Gleitlagern führen würden. Ganz anders verhält es sich mit Legierungen aus Nickel-Silber. Sowohl hinsichtlich der chemischen Beständigkeit als auch den Laufeigenschaften handelt es sich dabei um einen herausragenden Gleitlagerwerkstoff. Einige besondere Rezepturen mit einem erhöhten Salzgehalt in der wässrigen Phase verursachen ein ganz anderes Problem. Das unterschiedliche chemische Potenzial der Kohle-Gleitlager und der Stahlwellen in Verbindung mit dem als Elektrolyt wirkenden Fördermedium führt zur Kontaktkorrosion an den Wellen. Gelöst werden kann dieses Phänomen durch einen Wechsel des Gleitlagerwerkstoffes auf Keramiken wie z.B. Zirkonoxid (ZrO2).

Das aus der Pumpe herausgeführte Wellenende wird im Regelfall mittels einer einfachen, innen liegenden Gleitringdichtung abgedichtet. Als Werkstoffpaarung für Gleit- und Gegenring kommt Siliziumkarbid/Kohle zum Einsatz. Aufgrund der guten Erfahrungen und den langen Standzeiten dieser Lösung haben sich hier die vielfach angebotenen Patronendichtungen noch nicht durchgesetzt, selbstverständlich ist eine solche Ausführung jederzeit auf Kundenwunsch hin möglich.

Umfangsgeschwindigkeiten

Die Betriebstemperaturen liegen meist zwischen 25 bis 75 °C, eine separate Beheizung des Pumpengehäuses ist daher nicht erforderlich. Gerade bei scherempfindlichen Medien oder wenn die Gefahr der Produktschädigung besteht, sollte auf eine nicht zu hohe Pumpendrehzahl geachtet werden. Um unabhängig von der Größe eine Aussage über die zulässigen Drehzahlen machen zu können, werden die Umfangsgeschwindigkeiten am Lager miteinander verglichen. Beispielsweise haben sich für Öl-Wasser-Emulsionen in Abhängigkeit von der Viskosität maximale Umfangsgeschwindigkeiten zwischen 2 und 3 m/s bewährt.

dei 445

Näheres zur Chemiezahnradpumpe

Herstellerübersicht

Achema 2006

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: