Viele Materialien erfordern während der Trocknung eine schonende mechanische und thermische Behandlung. Ein Beispiel für ein solches Material ist Backschrot. Backschrot ist eine vorverarbeitete, teigähnliche Masse mit einem Feuchtigkeitsgehalt von ca. 16 % aus grob gemahlenem Weizen oder Roggen, die zum Backen von Vollkornbrot bestimmt ist. Beim Eintritt in den Trockner ist sie recht pastös und klebrig. Die Trocknungstemperatur darf 50 °C nicht überschreiten, um den Nährwert zu erhalten. Backschrot kann mit einem kombinierten Trockner/Kühler getrocknet werden, wodurch der Feuchtigkeitsgehalt von 16 % auf 10 % am Auslass gesenkt wird. Sehr gut eignet sich hierfür die Karusselltechnik, eine bewährte Trocknungstechnologie, die in vielen Branchen eingesetzt wird. Der taiwanesische Hersteller Idah passt diese Trocknungsanlagen exakt an die jeweiligen Kundenbedürfnisse an.

Hohe Ableitfähigkeit, sehr gute Fließfähigkeit, niedrige Viskosität – und jetzt mit FDA-Zulassung: RAMPF Advanced Polymers hat sein leistungsstarkes...

Einbauten lösen Verklumpungen

Um den Verpackungsvorgang zu vereinfachen, soll das Backschrot nach der Trocknung/Kühlung frei fließend sein. Daher sind während des Trocknungsprozesses eine ständige Bewegung und Durchmischung erforderlich. In einem konkreten Anwendungsfall klebte jedoch auf dem oberen Trocknungsdeck eines Karusselltrockners das Produkt so stark zusammen, dass ein großer Klumpen mit einem Durchmesser von etwa 3 m entstand. Die Idah-Kontrukteure konnten dieses Problem rasch durch das Nachrüsten einer sogenannten Paddelschnecke lösen. Die Paddel lockern das Produkt auf der obersten Ebene des Karusselltrockners kontinuierlich auf.

In einem Bunkertrockner wäre dieses Problem wahrscheinlich sehr schwierig oder sogar unmöglich zu lösen gewesen, da das Produkt eine bis zu einem Meter dicke Schicht bilden kann. Darüber hinaus kann das Eigengewicht des Materials den Klebeeffekt erheblich verstärken. Hier hat die mehrstöckige Bauweise des Karusselltrockners einen äußerst positiven Effekt. Um eine dauerhafte Hitzeeinwirkung auf das Trocknungsgut zu vermeiden, die in Getreide physikalisch-chemische Veränderungen hervorrufen kann, wird der Karusselltrockner mit einer Kühlung kombiniert.

Kombiniertes Trocknen und Kühlen

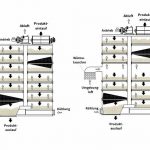

Der Karussell-Trockner-Kühler von Idah besteht aus mehreren Decks mit einem Kippboden in jedem Deck, um das Material auf das untere Deck zu entladen. Die Entladung trägt dazu bei, das Material zu mischen und es der Trocknungs- und Kühlluft auszusetzen, wodurch eine effektive Wärmeübertragung stattfindet. Auf den Decks rotiert das Material in einem konstanten Luftstrom und erfährt so einen gleichmäßigen Trocknungs- und Kühlprozess. Die Trocknungs- und Kühlluft wird im Kreuz-Gegenstrom an dem einlaufenden Produkt vorbeigeführt, um eine maximale Wärmeübertragung zu erreichen. Eine Zellenradschleuse im Einlass verhindert ein unkontrolliertes Ansaugen von Umgebungsluft. Gleichzeitig wird das Material kontinuierlich in den Trockner geleitet. Mithilfe einer speziellen mechanischen Vorrichtung lässt sich teigartiges Material aufbrechen und lockern. Das sorgt für eine optimale Durchströmung mit der Trocknungsluft und eine effektive Wärmeübertragung. Für die Kühlung wird die kühlere Abluft durch die Trockenpartie geführt. Das bietet die denkbar einfachste Möglichkeit, die Abwärme des Kühlers ohne zusätzlichen appartiven Aufwand zu nutzen.

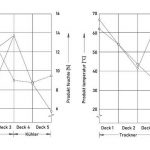

Prozessdaten für Backschrot

Die Grafiken zeigen die Veränderungen der Temperatur und der Feuchtigkeit des Backschrots in einem Karusselltrockner der TK-300-Serie. Der Trockner hat einen Durchmesser von ca. 3 m, der Duchsatz an Backschrot beträgt 4,5 t/h, die Verweilzeit zur Trocknung 23 min und zur anschließenden Kühlung 15 min. Die Eingangstemperatur des Backschrots liegt bei ca. 87 °C. Das Produkt verlässt den Trockner mit einer Temperatur von ca. 13 °C. Die direkte Auswirkung der speziellen mechanischen Vorrichtung, die zwischen Deck 2 und Deck 3 installiert wurde, ist in der linken Grafik deutlich zu sehen. Vor dem Einbau der Vorrichtung sank die Temperatur auf 35 °C. Die zusätzliche Vorrichtung trug dazu bei, dass das Produkt frei fließen konnte, und die Produkttemperatur steigt von ca. 43 auf ca. 58 °C an, kurz bevor das Backschrot in den Kühlbereich fällt.

Die rechte Grafik zeigt den Einfluss der höheren Trocknungstemperatur unter sonst gleichen Bedingungen. Eine ähnliche Temperatur wie in Deck 2 kann erreicht werden, wenn die Trocknungstemperatur auf 87 °C erhöht wird. Diese Bedingung führte zu einer hohen Temperatur, bevor das Backschrot in den Kühler gelangt, was den Nährwert senken kann. Außerdem ist die Endfeuchte um etwa 1 % niedriger als bei einer Trocknungstemperatur von 75 °C.

Der Vergleich des kombinierten Trockner-/Kühlers mit dem reinen Kühler lässt erkennen, dass nur ein Luftkanal mit zusätzlichen Wärmetauschern zwischen zwei Etagen eingefügt und die Hauptwelle etwas verlängert werden muss

Idah Co., Ltd, Taiwan