Firmen im Artikel

Herr Prüßmeier, was ist das Besondere an dem XPlanar-System?

Prüßmeier: XPlanar ist mehr als ein reines Antriebssystem. Es handelt sich um eine komplette Lösung für den hochflexiblen Produkttransport. Im Vergleich zu dem Beckhoff-Antriebssystem XTS kommt beim XPlanar-System für die Bewegung die zweite Dimension hinzu. Auf diese Weise ist beispielsweise das problemlose, systemintegrierte Überholen bzw. das Bufferbilden oder -umfahren in der Fläche möglich. Von besonderem Vorteil ist zudem das Prinzip der schwebenden Planarmover, die sich berührungs- und damit geräuschlos und völlig verschleißfrei bewegen.

Welche Funktionen stehen Anwendern für die Umsetzung von Bewegungsaufgaben konkret zur Verfügung?

Prüßmeier: Ein Produkt wird immer von A nach B, von B nach C, von C nach D usw. transportiert. Durch XPlanar müssen diese Stationen nun nicht mehr in einer Linie angeordnet sein und auch die Reihenfolge muss nicht mehr eingehalten werden. Das Produkt kann individuell nur die Stationen anfahren, die für die Bearbeitung gebraucht werden. XPlanar eröffnet mit der Erschließung der zweiten Dimension zahlreiche weitere Optionen. Dazu zählen das Ausschleusen bestimmter Mover aus dem Produktionsfluss und das Optimieren der Prozessabläufe, beispielsweise durch die Einrichtung von Wartezonen. Wichtig ist auch das Überholen langsamerer Mover, um Teilprozesse parallel umsetzen zu können. Hierbei lässt sich jeder Planarmover als einzelne Servoachse individuell steuern, bei Bedarf aber auch mit anderen Movern exakt synchronisieren.

Die Mover lassen sich in insgesamt sechs Freiheitsgraden bewegen. Welche Vorteile ergeben sich daraus insbesondere an den jeweiligen Bearbeitungsstationen?

Prüßmeier: Die Mover können nicht nur an die Bearbeitungsstation fahren, sondern auch in die Station hinein. Zudem können die Mover das Produkt um alle drei Achsen drehen. So lässt sich das transportierte Produkt auf einfache Weise von allen Seiten bearbeiten oder prüfen. Möglich ist auch ein geringes Heben und Senken sowie Kippen des Movers. Das leichte Kippen eignet sich z. B. optimal,

um einen randvoll mit Flüssigkeit gefüllten Behälter dynamisch zu beschleunigen, ohne dass dabei Flüssigkeit überschwappt.

Mit XPlanar sind also komplexe Bewegungen möglich. Wie komplex ist der Aufbau des Systems für Anwender?

Prüßmeier: Bei der Entwicklung war uns wichtig, dass das System hoch integriert aufgebaut ist und der Anwender lediglich zwei Kabelverbindungen – für Ethercat-G-Datenkommunikation und Energieversorgung – stecken muss. Alle anderen Funktionalitäten sind bereits komplett im Modul integriert. Hinzu kommt die sehr kompakte Bauform, d. h., die Arbeitsfläche über den einzelnen Planarkacheln liegt nur 4 cm über der darunterliegenden Tragkonstruktion.

Und die Auswahl der einzelnen XPlanar-Komponenten ist ebenso einfach?

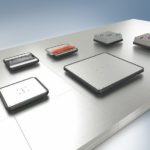

Prüßmeier: Ja, denn die 24 x 24 cm großen Planarkacheln dienen als einheitliches Basiselement, aus denen sich beliebige Flächen zusammenstellen lassen. Neben dieser Standardkachel wird es zukünftig auch eine baugleiche Version geben, über der sich der Planarmover komplett um 360°, also auch endlos drehen kann. Die verfügbaren Mover unterscheiden sich lediglich in ihrer Größe und damit in der jeweils zulässigen Traglast. Dies beginnt bei 95 x 95 mm für bis zu 0,4 kg Nutzlast und reicht derzeit bis 275 x 275 mm für maximal 6 kg Last.

Für eine einfache Handhabung ist auch die Software Twincat entscheidend. Welcher Aspekt steht hierbei im Vordergrund?

Prüßmeier: Hauptziel ist die einfache Handhabbarkeit des Planarmotorsystems für den Anwender. Hierfür stellt Twincat die Planarmover als einfache Servoachsen dar – prinzipiell mit all ihren sechs Freiheitsgraden. Da aber in der Praxis nicht immer bzw. nicht in allen Bereichen des XPlanar-Systems diese hohe Flexibilität eines 6-Achsers erforderlich ist, bietet Twincat die Möglichkeit, diese Komplexität zu reduzieren. Dafür stellt Twincat für den Anwender jeden Mover als eindimensionale Achse dar, die optional die Möglichkeit für Bewegungen in weiteren Dimensionen wie Heben, Kippen und Drehen bietet. Es reicht also zunächst die reine Definition der gewünschten Fahrstrecke – des Tracks – auf der XPlanar-Fläche aus, was die Handhabung deutlich vereinfacht.

Wie wichtig ist das Twincat-Track-Management für die Umsetzung komplexerer Bewegungsabläufe?

Prüßmeier: Die maximale Flexibilität von XPlanar liegt insbesondere darin begründet, dass der Produkttransport nicht nur auf die gerade genannten einzelnen Tracks festgelegt ist. Es können weitere Tracks definiert werden und die Mover zwischen diesen wechseln. Damit das Handling für den Anwender aber auch bei mehreren Strecken einfach beherrschbar bleibt, bietet Twincat mit dem Track-Management ein äußerst komfortables Tool für die entsprechend komplexen Bewegungsabläufe. Beispiele sind das Überholen von langsameren Movern auf der bisherigen Strecke oder das Aufstauen in vorgegebenen Wartebereichen. Hierfür lassen sich auf der XPlanar-Fläche parallele Bahnen, Bypass-Strecken oder Tracks zu weiteren Anlagenbereichen definieren. Über das Track-Management kann dann ein Mover einfach zur Laufzeit über ein kurzes Parallelteilstück zweier Tracks ruckfrei von einem zum anderen Track wechseln. Dafür reicht der Befehl zum Trackwechsel aus, ohne dass sich der Anwender um Details wie z. B. Ein- und Ausfädeln und Kollisionsvermeidung kümmern muss.

Welche Vorteile bietet der Aufbau der XPlanar-Fläche aus einzelnen Kacheln für den Anwender?

Prüßmeier: Auch hier steht die Flexibilität im Vordergrund. Aus den beliebig anreihbaren Kacheln lässt sich das XPlanar-System optimal entsprechend den jeweiligen Applikationsanforderungen auslegen – beliebig hinsichtlich der Flächenform und sogar für eine Wand- oder Deckenmontage. So kann man beispielsweise in der Fläche einfach passende Lücken für die Bearbeitungsstationen vorsehen oder eine Strecke in Bahnform um Anlagenteile herumführen. Auf diese Weise lässt sich das Transportsystem kostenoptimiert aufbauen und die Baugröße der Maschine minimieren. Zudem ist die nachträgliche Änderung des Planarmotorsystems einfach möglich, indem ganz nach Bedarf einige Planarkacheln hinzugefügt werden.

Wie können Anwender das Innovationspotenzial bestmöglich für sich erschließen?

Prüßmeier: XPlanar eröffnet neue Wege für das Maschinen- und Anlagendesign. Da der Anwender die neuen Möglichkeiten zunächst begreifen muss – im Sinn des Wortes –, beginnen wir die Markteinführung wie schon bei XTS mit definierten, einfach in Betrieb zu nehmenden Starterkits. Diese umfassen sechs oder zwölf auf einem Traggestell installierte Planarkacheln, vier Mover sowie einen kleinen Schaltschrank mit dem passenden Industrie-PC inkl. vorinstallierter Software und den erforderlichen elektrischen Komponenten. Damit erhält der Maschinenbauer die optimale Grundlage, um XPlanar für sein Anwendungsumfeld zu testen.

Für welche Maschinenbaubranchen bzw. Anwendungsbereiche eignet sich XPlanar?

Prüßmeier: Für den Einsatz in Produktionsmaschinen und -anlagen gibt es nahezu keine Einschränkungen. Voraussetzung ist lediglich, dass das Produkt hinsichtlich Gewicht und Volumen vom Planarmover transportiert werden kann. Dann stehen alle Vorteile des hochflexiblen Positionierens offen. Besonders interessant ist dies für Bereiche, in denen erhöhte Anforderungen an Sauberkeit bzw. Reinigbarkeit sowie an Emissionsfreiheit und Geräuscharmut gestellt werden. Dies betrifft die gesamte Lebensmittel- und Pharmaindustrie, aber auch den Laborbereich sowie Vakuumanwendungen z. B. in der Halbleiterfertigung. Die beiden letztgenannten Sparten profitieren in besonderem Maß von dem schwebenden und damit abrieb- und kontaminationsfreien Produkttransport. Außerdem kann XPlanar vom Anwender je nach Applikationsanforderung u. a. mit Kunststoff- oder Edelstahlfolie bzw. einer Glasplatte beschichtet und dadurch sehr leicht und rückstandsfrei gereinigt werden.

XPlanar wurde auf der Nürnberger Fachmesse SPS IPC Drives

im November 2018 erstmals gezeigt. Wie war das Feedback der Messebesucher zu dieser Produktpräsentation?

Prüßmeier: Das Exponat hat sehr großes Besucherinteresse geweckt und direkt viele potenzielle Anwendungen gefunden. Denn zahlreiche Anwender suchen schon seit Jahren nach einer entsprechend flexiblen Lösung für ihre Transportprobleme innerhalb der Fertigungsanlagen. Dazu ein Beispiel aus dem Lebensmittelbereich: Bei der Produktion von hochwertigen Süßwaren gibt es immer leichte Abweichungen, z. B. hinsichtlich der Farbe des Schokoüberzugs. Das ist an sich nicht problematisch, solange kein Unterschied in der einzelnen Packung auftaucht. Bei einer Produktion von 100 Pralinen pro Minute ist es allerdings nicht einfach, auf konventionelle Weise jeweils zehn gleichfarbige Produkte für jede Packung auszuwählen. Dazu müssten zahlreiche Pick-and-place-Roboter alle Pralinen prüfen und passend sortieren, was allerdings viel Zeit, Stellfläche und Durchsatzgeschwindigkeit kosten würde. Mit den auf einer Fläche individuell steuerbaren Planarmovern lässt sich dies viel effizienter lösen. So können sich die Praline transportierenden Mover am Ende der Produktionsanlage einfach entsprechend der passenden Farbnuance sortieren. Oder würden die Mover ganze Pralinenschachteln transportieren, könnte für die Produktaufnahme automatisch immer der Ausstoßpunkt der Anlage mit der passenden Schokoladenfarbe angesteuert werden. Beide Anwendungsfälle sind deutlich schneller und vor allem platzsparender realisierbar als beispielsweise die erwähnte Roboterlösung.

Gibt es weitere aktuelle Beispiele, bei denen die hohe Flexibilität von XPlanar entscheidend ist?

Prüßmeier: Es gibt bereits konkrete Anfragen aus der Laborautomatisierung, für die eine maximal flexible Analyse von besonderem Interesse ist. Zwar werden die Proben größtenteils auf die gleichen Inhaltsstoffe untersucht, aber im Sinne der individualisierten Diagnostik muss man auch bestimmte seltene Analysen durchführen können. Mit XPlanar lassen sich auch mit den Methoden der Massenanalytik sehr gut individualisierte Proben ziehen und z. B. durch das einfache Ausschleusen bzw. Ersetzen einzelner Proben zusätzliche Vorteile für die Qualitätssicherung generieren. Und in der Kosmetikindustrie besteht ebenfalls ein entsprechender Bedarf. So sollen in einem konkreten Anwendungsfall Duftstoffe in kundenspezifisch auswählbare Flakons abgefüllt sowie individuell bedruckt und verpackt werden.

In welcher Hinsicht unterscheiden sich die beiden Transportsysteme XPlanar und XTS in der Anwendung?

Prüßmeier: Das Hauptunterscheidungsmerkmal ist, dass XPlanar ohne mechanische Führungsschiene für die Mover auskommt und somit die erwähnte höhere Flexibilität in der Bewegung bietet. Diese mechanische Zwangsführung ist aber gleichzeitig auch ein Vorteil von XTS. Denn verglichen mit der magnetischen Gegenkraft bei den Planarmovern ermöglicht eine Führungsschiene bei Kurvenfahrten eine deutlich höhere Dynamik und gerade bei sehr engen Kurven auch mit Nutzlast eine höhere Geschwindigkeit. Dementsprechend gibt die jeweilige Anwendung vor, welches System sich am besten eignet.

Suchwort: dei0819beckhoff

Halle 3A, Stand 331

„Mit dem XPlanar-System müssen Stationen nicht mehr in einer Linie angeordnet sein und es muss zudem auch keine Reihenfolge mehr eingehalten werden.“