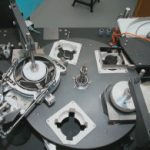

Die Verpackungsmaschine RT 6000 trägt der wachsenden Nachfrage nach Convenience-Produkten wie mundgerechten Käsehäppchen für Zwischendurch Rechnung. In der Maschine sind die Produktionsschritte Zentrieren, Teilen, Vereinzeln, Verpacken, Gruppieren und Eindosen auf lediglich 6 m2 realisiert. Die Form der zu verpackenden Kleinportionen reicht vom Halbmond bis zum 10/10-Segment. Trotz der hohen Taktleistung von bis zu 100 verpackten Portionen pro Minute verarbeitet die Alpma-Maschine die Produkte äußerst schonend und präzise.

Uwe Becher, Franz Glas

Bei der Verpackungsmaschine RT 6000 laufen die Produkte über ein Transportband in die Maschine ein. Ein Aushebekolben hebt sie in die Zentrierzange, die über die Schneidstation geschwenkt wird, um den zentrierten Käse von oben in den Messerstern der Schneidstation zu drücken. Diese schwenkt mit dem geschnittenen Käse über den Beschickungsstern, in den jede einzelne Käseportion eingeschoben wird. Der Beschickungsstern übergibt die Käseportionen auf den Verpackungskolben, der sie mit der Verpackungsfolie durch den Faltkanal schiebt.

Anschließend wird die Verpackung mit Faltlamellen auf der Unterseite verschlossen. Die einzelnen Käseportionen werden in einer Sammelstation gruppiert und anschießend in die Kartonringe oder Käsedosen eingesetzt.

Die Zuführung des Dosenmaterials, sowie der Auslauf der mit den Käseportionen gefüllten Dosen, erfolgt mit Transportbändern.

Einsatz bei LCDF im Dreischichtbetrieb

Der zur Bongrain-Gruppe gehörende, große französische Weichkäsehersteller, La Compagnie des Fromages (LCDF), hat sich vor kurzem zum wiederholten Male für eine derartige Verpackungslösung für 8/8-Segmente aus einem 250 g-Camenbert entschieden. Ursprünglich als Monolinie für den Kunden konzipiert, hat sich aufgrund der rasanten Nachfrage im Convenience-Bereich mittlerweile eine automatische Mehrfach-Linie entwickelt, die im Lauf der letzten Jahre Schritt für Schritt erweitert wurde.

LCDF kann heute mit minimalem Personaleinsatz effektiv und gewinnbringend die Tagesproduktionen von ca. 500 000 Einzelportionen verarbeiten. Eine hohe Verfügbarkeit der Maschine ist Grundvoraussetzung für den zuverlässigen Einsatz der Anlage im Dreischichtbetrieb.

Wenn mit einem lebensmitteltechnologisch so sensiblen Produkt wie Weichkäse gearbeitet wird, spielt der Hygieneaspekt eine tragende Rolle. Daher bestehen alle mit dem Produkt in Berührung kommenden Teile aus Edelstahl oder lebensmittelechten Materialien. Unerlässlich ist aus dem gleichen Grund eine gute Zugänglichkeit der Maschine, um eine schnelle Reinigung, auch während des Produktionsvorgangs, sicherzustellen. Der Gurtwechsel der Transportbänder ist ohne Werkzeug möglich.

Verbrauchsmaterialien, wie zum Beispiel Verpackungsfolie und Etiketten, müssen in kürzester Zeit zu wechseln sein.

Die Beschickung der ganzen Camemberts erfolgt von einer zentralen Stelle aus. Über- und untergewichtige Produkte werden von einer Durchlaufwaage zuverlässig klassifiziert und über eine Bandwippe ausgeschleust. Neben der Gewichtsüberwachung werden die Weichkäse vor der Verteilung auf die einzelnen Verpackungsmaschinen zusätzlich durch einen in der Linie integrierten Metalldetektor kontrolliert.

Auch die Beschickung des Dosenmaterials zum Einsetzen der verpackten und gesammelten Einzelportionen erfolgt für je zwei Verpackungsmaschinen von einer zentralen Stelle aus. Der Weitertransport der endverpackten Gebinde ist ebenso zentralisiert.

Effektive Auslegung der Gesamtlinie

Um eine maximale Effektivität der Anlage zu erreichen, musste bei der Auslegung der Gesamtlinie eine kontinuierliche und lückenlose Beschickung der einzelnen Verpackungsmaschinen bei einer definierten Gut-Produktion sichergestellt werden. Als sinnvolles Instrument hat sich dabei die Prozess-Simulation erwiesen. Mit ihr konnte Alpma bereits im Planungsstadium die komplette Beschickung der Verpackungslinie mit allen Puffermöglichkeiten und der Verteilung der Produkte in Echtzeit darstellen.

Die Linie konnte dadurch optimal ausgelegt, konstruiert und in dem vorgegebenen, engen Terminplan in Produktion genommen werden. Sowohl für LCDF als auch für Alpma war damit eine dauerhafte Verfügbarkeit der Linie gewährleistet.

Zudem waren dadurch bereits im Vorfeld feste Zusagen des Maschinenbauers bezüglich Einzel- und Gesamtleistung der Linie, Wirkungsgrad und Ausbeute möglich, die nach Produktionsbeginn als Mindestanforderungen eingehalten werden mussten.

Flexibles Eindosen

Großer Wert wurde auf die Flexibilität des Dosenmaterials gelegt. So werden die Produkte entweder ohne Dose als Einzelsegmente verpackt, die in Präsentationskörben zur Selbstbedienung im Supermarkt platziert werden, oder die Kleinportionen werden wahlweise in Kartonringen, in Dosenböden oder in Komplettdosen (Holzspan oder Karton) am point of sale angeboten.

Für die nicht eingedosten Produkte ist als Originalitätsverschluss ein Klebepunkt auf der Folie vorgesehen. Hierfür ist ein Heißleimsystem in die Verpackungsmaschine integriert. Jedes Segment wird mit einem Heißprägegerät mit dem Mindesthaltbarkeitsdatum versehen. Ebenso muss eine für interne Zwecke verwendete Chargenbezeichnung auf jedem Folienabschnitt mittels Perforierung an verdeckter Stelle angebracht werden.

Bei den eingedosten Produkten werden das Hotmelt-Gerät ebenso wie der Heißpräger deaktiviert. In diesem Fall wird die Codierung an anderer Stelle der Linie auf dem Dosenboden angebracht.

Die Maschine muss die typischen, produktspezifischen Toleranzen ohne Einbußen der Verpackungsqualität verarbeiten können, über- und untergewichtige Produkte außerhalb der vom Gesetzgeber zugelassenen Toleranzen werden vor dem Teilungs- und Verpackungsprozess ausgeschleust.

Installation und Inbetriebnahme

Die Installation und Inbetriebnahme der Anlagenerweiterungen stellten die wohl größte Herausforderung für Anwender und Lieferpartner dar. Bei dreischichtiger Produktion konnten die bestehenden Anlagenteile nur stundenweise für die Integration der neuen Komponenten abgeschaltet werden.

Gemeinsam mit LCDF arbeitete die Alpma Projekt- und Montageleitung einen genauen Arbeits- und Terminplan aus, der es dem Kunden ermöglichte, seine Lieferverpflichtungen speziell für den Export ohne Verzögerung einzuhalten.

Das Respektieren sämtlicher Hygienevorschriften während der Montage im Packraum war für die Alpma-Monteure ebenso bindend wie das Einhalten des Terminplans.

Halle 14, Stand B16

Teilen: