Gerhard Schubert freut sich auf die Interpack, auf die Gespräche mit Kunden und die Fachsimpelei mit Kollegen. Außerdem wird der schwäbische Tüftler wieder jede Menge Neuigkeiten im Gepäck haben, wenn er Ende April Richtung Düsseldorf aufbricht. dei besuchte den geschäftsführenden Gesellschafter der Gerhard Schubert GmbH in Crailsheim und sprach mit ihm über den internationalen Wettbewerbsdruck, den automatischen Werkzeugwechsel, die Kunst des Ultraschallversiegelns und über die Freude am Weiterarbeiten jenseits des Renteneintrittsalters.

dei: Herr Schubert, 2007 war eines der besten Jahre für Ihr Unternehmen. Sie konnten den Umsatz um 16 % auf 118 Mio. Euro steigern. Wann werden Sie die 200 Mio. Euro erreichen?

Schubert: Nun mal langsam. Es wäre falsch, sich auf diesem Erfolg auszuruhen und damit zu rechnen, dass wir den Umsatz fortlaufend in dieser Höhe steigern können. Unter anderem deshalb planen wir für 2008 ganz bescheiden einen Umsatz von 120 Mio. Euro. Allerdings habe ich das Ziel, den Markt für Schubert-Maschinen langfristig zu vergrößern. Deshalb stehen die Produktionskosten pro Maschine gerade auf dem Prüfstand.

dei: Bisher sagten Sie immer, Qualität sei die preisgünstigste Lösung.

Schubert: Das stimmt auch. Die Senkung der Produktionskosten bedeutet nicht automatisch eine Senkung der Qualität. Etwa 60 % der Produktionskosten für eine Schubert-Maschine entfallen auf den Zukauf und die Herstellung von Maschinenteilen. Die Hälfte dieses Kostenblocks brauchen wir für Standardkomponenten, das heißt für Maschinenteile, die serienmäßig in jeder Maschine vorhanden sind. An diesen Kosten kann ich nichts mehr machen, die sind ausgereizt. Interessant ist die andere Hälfte dieses Kostenblocks, die durch kundenspezifische Maschinenkomponenten verursacht wird. An erster Stelle stehen hier die Konstruktion und der Bau der Werkzeuge. Unsere Konstrukteure haben nun den Auftrag, die verschiedenen Werkzeuge funktionsbezogen zu analysieren und zu prüfen, wie man diese kundenspezifischen Funktionalitäten in Normteilen abbilden kann. Durch den Einsatz dieser Normteile möchte ich die Werkzeugkosten um 50 % senken. Das heißt für unsere Kunden, dass die Maschinen um 25 % billiger werden.

dei: Und den Einspareffekt werden Sie im vollen Umfang an Ihre Kunden weitergeben?

Schubert: Ja. Denn wenn eine TLM-Verpackungsmaschine um 25 % billiger wird, rentiert sie sich schneller. Damit wird sie auch für solche Unternehmen interessant, die heute aus Kostengründen noch per Hand abpacken, die also bisher nicht unsere Kunden sind.

dei: Ein anderer Weg, die Kosten zu senken, ist die Verlagerung der Produktion nach Asien oder Osteuropa. Was halten Sie davon?

Schubert: Das wäre sicherlich der einfachste Weg, der aber nur bei Standardkomponenten möglich ist, weil ich den Bedarf an diesen Teilen langfristig planen kann. Bei Sonderkomponenten wie Werkzeugen geht das aufgrund der sich verlängernden Lieferzeiten nicht.

dei: Also wann werden Sie die ersten Standardkomponenten in China fertigen lassen?

Schubert: Wenn andere Hersteller das auch machen.

dei: Das tun sie bereits.

Schubert: Nicht so richtig. Denn viele Verpackungsmaschinenhersteller sind mit der Qualität, die aus China kommt, nicht zufrieden.

dei: Was spricht Ihrer Meinung nach für den Produktionsstandort Deutschland?

Schubert: Deutschland hat das Problem, dass es hier zu viele Leute gibt, die leben können ohne zu arbeiten; Menschen also, die ihr Geld für sich arbeiten lassen. Das schafft Armut. Ich habe als Unternehmer auch eine soziale Verantwortung. Diese besteht unter anderem darin, auch für Menschen mit geringer Qualifikation Arbeitsplätze zu schaffen. Außerdem bin ich davon überzeugt, dass es auch in Deutschland möglich ist, attraktive, weltmarktfähige Verpackungsmaschinen zu bauen. Sollte das irgendwann nicht mehr so sein, würde ich aufhören Maschinen zu bauen und nur noch mit ihnen handeln.

dei: Belegen die umfangreichen Bauarbeiten auf Ihrem Firmengelände, dass Sie langfristig auf den Standort Crailsheim setzen?

Schubert: Das ist so. Hier arbeiten 610 Menschen. Sie sind motiviert und leistungsbereit, mit ihnen ist weiteres Wachstum möglich. Aber es fehlt an Platz für die Maschinenmontage. Deshalb erweitern wir die Montagehalle im Werk 2 um 7000 m2.

dei: Wir haben jetzt viel über Wachstum gesprochen. In welchen Branchen sehen Sie denn Wachstumsmöglichkeiten?

Schubert: Das ist ganz klar die Getränkeindustrie. Sie bietet vielfältige Einsatzmöglichkeiten für die TLM-Verpackungsmaschinen. Außerdem wollen wir mit unseren Maschinen verstärkt in die Milch und Fleisch verarbeitende Industrie.

dei: Die TLM-Verpackungsmaschinen bestehen aus sieben Baugruppen. Welche sind das?

Schubert: Das Übergabeaggregat, der zweiachsige TLM-F2-Roboter, das als Picker arbeitende vierachsige TLM-F44-Roboteraggregat, die Gruppierkette, der Vakuumtransporteur, das Bedienterminal mit Bildschirm und das Maschinengestell. Jede Baugruppe hat im Regelfall ihre eigene Steuerung. Wenn Baugruppen im Team zusammenarbeiten müssen, lassen wir sie manchmal auch über eine Steuerung laufen. Das ist aufgrund der Leistungsfähigkeit der Steuerungen möglich und spart Kosten.

dei: Muss eine TLM-Verpackungsmaschine immer aus diesen sieben Komponenten aufgebaut sein?

Schubert: Nein. In den meisten Fällen besteht sie aus den Maschinengestellen, dem Bedienterminal, einem oder mehreren Übergabeaggregaten für die Zufuhr der Kartonzuschnitte, drei TLM-F2-Robotern zum Aufrichten, Füllen und Verschließen der Schachteln sowie dem Vakuumtransporteur. Für die Gruppierung der Produkte kommt entweder ein TLM-F44-Picker oder eine Gruppierkette zum Einsatz. Letztere verliert aber an Bedeutung, weil bei jedem Produktwechsel die Mitnehmer auf der Kette gewechselt werden müssen. Und das will man heute nicht mehr.

dei: In den zurückliegenden Monaten wurde das Bedienterminal überarbeitet. Es ist jetzt ergonomischer gestaltet und hat eine Edelstahltastatur bekommen. Eine andere Weiterentwicklung vereinfacht den Werkzeugwechsel. Was ist darunter zu verstehen?

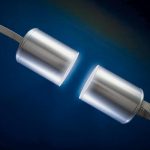

Schubert: Unser Ziel ist der automatische Werkzeugwechsel. Um dieses Ziel zu erreichen, müssen im Vorfeld verschiedene Arbeitsschritte vereinfacht werden. Einer davon ist die strom- und datentechnische Anbindung der Werkzeuge. Bisher war dafür ein Stecker notwendig. Dieser musste beim Werkzeugwechsel erst losgeschraubt und dann herausgezogen werden, um dann wieder in das neue Werkzeug eingesteckt und festgeschraubt zu werden. Diese Arbeitsschritte lassen sich nur schwer automatisieren. Deshalb haben wir einen elektrischen Koppler entwickelt, der das Werkzeug berührungslos mit Daten und Kraftstrom versorgt. Das spart Zeit beim Werkzeugwechsel und macht die Maschine wartungsärmer, weil es keine Kontakte mehr gibt. Und: Diese Art der Ankopplung bringt uns dem automatischen Werkzeugwechsel ein großes Stück näher.

dei: Ab wann ist die berührungslose Kraft- und Datenübertragung in den Schubert- Maschinen verfügbar?

Schubert: Seit dem 1. Januar 2008 werden alle Maschinen mit diesem berührungslos arbeitenden Kopplersystem ausgestattet.

dei: Für die diesjährige Interpack haben Sie den automatischen Werkzeugwechsel angekündigt. Werden wir in Düsseldorf entsprechende Maschinen sehen können?

Schubert: Leider nein. Das war aus Zeit- und Kapazitätsgründen absolut nicht zu schaffen. Zur Interpack 2011 sollte es dann allerdings so weit sein. Wichtig ist aber, dass wir wesentliche Schritte in Richtung automatischen Werkzeugwechsel gemacht haben. Wir haben den elektrischen Koppler und seit Mitte 2007 erfolgt das Aufspannen des Werkzeugs am Roboterarm nicht mehr mechanisch, sondern pneumatisch.

dei: Welche Komponenten und Arbeitsschritte werden Sie als nächsten für einen automatischen Werkzeugwechsel vorbereiten?

Schubert: Das ist als erstes die Aufhängung der Werkzeuge am Roboterarm. Die heute übliche T-Nut wird durch einen Stift mit drei Kugeln ersetzt. Der Stift fährt in das Werkzeug hinein. Dabei werden die Kugeln in den Stift gedrückt. Hat dieser seine Endposition erreicht, drücken Federn die Kugeln aus dem Stift heraus und er rastet im Werkzeug ein. Anschließend wird der Stift pneumatisch zurückgezogen und das Werkzeug ist sicher und fest am Roboterarm aufgespannt. Doch bevor es soweit ist, muss das Werkzeug erst einmal zum Roboter kommen. Hierfür wird es das Transmodul geben. Das mit eigener Intelligenz ausgestattete Fahrzeug wird auf Schienen durch die Maschine fahren. Es ersetzt den Vakuumtransporteur und hat zwei Aufgaben zu erledigen. Im regulären Anlagenbetrieb übernimmt das Transmodul den Transport der Gebinde durch die Verpackungsmaschine. Im Falle eines Werkzeugwechsels nimmt es das alte Werkzeug auf und transportiert es aus der Maschine. Nachdem das Transmodul mit dem neuen Werkzeug beladen wurde, fährt es zur jeweiligen Maschinenposition, wo das Werkzeug automatisch eingehängt und aufgespannt wird. Das ist der Punkt, den ich spätestens 2010 erreicht haben möchte.

dei: Zur Interpack 2008. Was wird Ihr Unternehmen in Düsseldorf zeigen?

Schubert: Wir haben die TLM-Verpackungsmaschinen für Systeme anderer Hersteller, sogenannte Partnerkomponenten, geöffnet. In Düsseldorf wird eine solche TLM-PK-Maschine zu sehen sein, in die eine Fuji-Schlauchbeutelmaschine integriert ist. Auf die Idee brachte uns ein Schweizer Unternehmen. Es bestellte bei uns eine Maschine, mit der Kanülen für Insulinspritzen in Pappschachteln abgepackt werden sollen. Hierfür musste eine Yamato-Zählwaage, die die Kanülen in die Kartons füllt, in das Schubert-TLM-System integriert werden. Die Einbindung der Partnerkomponente ging soweit, dass die Zählwaage in ein TLM-Maschinengehäuse eingebaut wurde, auf dem anstelle von Schubert der Name Yamato steht. Lediglich die Führung der Zählwaage läuft über ein eigenes Bedienterminal. Aber auch das wird sich in Zukunft ändern. Mein Sohn Ralf arbeitet an einem komfortablen Bedien- und Visualisierungssystem, in das die Partnerkomponenten ohne großen Programmieraufwand eingebunden werden können, so dass die gesamte Anlage über eine einheitliche Oberfläche bedient werden kann.

dei: Auf der Interpack 2005 zeigten Sie den Prototyp der Thermoform-, Füll- und Verschließmaschine TLM T800. Danach wurde es recht ruhig um dieses Maschinenkonzept. Warum?

Schubert: Hier mussten wir im Nachhinein viel Lehrgeld bezahlen. Denn die Ultraschallversiegelung funktionierte nicht so, wie wir es uns vorgestellt hatten.

dei: Und konnten Sie das Problem in der Zwischenzeit lösen?

Schubert: Glücklicherweise ja. Jetzt ist die Ultraschallsiegel- und Stanzeinheit mit einem kraftgeregelten Pressantrieb ausgestattet. Das Siegel- und Stanzwerkzeug fährt mithilfe eines Elektromotors nach oben. Ab einer bestimmten Entfernung vom plattenförmigen Ultraschallsender wird die Bewegung dieser Einheit nicht mehr weg-, sondern kraftgesteuert. Dadurch fährt sie vorsichtig an die Ultraschallplatte heran, so dass es zu einer optimalen Versiegelung kommt, ohne dass das Stanzwerkzeug, das die Tray- und Siegel- folie durchdringt, die Ultraschallplatte berühren kann.

dei: Das Ergebnis sind also sauber versiegelte und exakt ausgestanzte Trays.

Schubert: Nicht nur. Außerdem ermöglicht der kraftgeregelte Antrieb der Siegel- und Stanzwerkzeuge eine validierbare Versiegelung, selbstreinigende Siegelränder und eine leicht peelbare Versiegelung. Wie leicht sich die Deckfolie nun von den Trays abziehen lässt, werden die Interpack-Besucher auf unserem Stand selbst ausprobieren können. Dort wird eine Thermoform-, Füll- und Verschließmaschine TLM T400 im Einsatz zu sehen sein, die Trays für I-love-Milka-Herzen produziert.

dei: Herr Schubert, Sie werden in diesem Jahr 70. Wann werden Sie das Geschäft Ihren Söhnen übergeben?

Schubert: Natürlich weiß ich, dass ich irgendwann aufhören muss. Aber ich würde mich freuen, wenn es noch ein bisschen dauern würde bis es soweit ist. Ich habe es geschafft, nur noch Dinge zu machen, die mir Spaß machen. Das ist super, geht aber nur, wenn man selbstständig ist. Es ist also kein Muss weiterzuarbeiten, sondern die Freude am Entwickeln, Konstruieren oder an der Herausforderung, die jeder neue Auftrag bedeutet. (le)

dei 400

Gerhard Schubert GmbH

Packaging Valley Germany

Interpack 2008

Teilen: