Unfallstatistiken der Berufsgenossenschaften zeigen, dass bestehende Maßnahmen in der Ladezone zur Unfallverhütung meist nicht ausreichen. Dabei stehen moderne Wetterschutz-, Puffer- oder Fahrzeugrückhaltesysteme für den Personenschutz zur Verfügung, doch werden diese noch viel zu wenig genutzt.

Dipl.-Ing. Annette Arnold

„Gewerbeunternehmer sind verpflichtet, durch Betriebsmaßnahmen die Arbeiter gegen die in der Natur des Betriebes oder der Betriebsstätte liegenden Gefahren für Leben und Gesundheit zu schützen.“ So lautete bereits im Deutschen Reich die am 1. Juni 1891 erlassene Unfallsverhütungsvorschrift für Betriebe. Damit wurde bereits vor über hundert Jahren eine Forderung aufgestellt, die bis heute nicht ausreichend erfüllt wird.

Das erste Bindeglied zwischen Fahrzeug und Gebäude ist der Wetterschutz. Er stellt sicher, dass weder das Verladepersonal noch die Ladung starkem Wind, Regen oder intensiver Sonneneinstrahlung ausgesetzt werden. Ein weiteres Element ist der Fahrzeug-Aufprallschutz. Er dient nicht nur der Dämpfung des Aufpralls, sondern trägt durch eine optimale Auslegung zum Schutz des Personals während des Andockvorgangs bei. Eine Puffertiefe von 400 mm in Kombination mit einer Torbreite von 3500 mm garantiert beispielsweise, dass ein Einweiser, der sich auf der Rampe befindet, nicht zwischen Gebäude und Fahrzeug eingeklemmt werden kann.

Um aber auch das Gebäude und den Lkw vor Schäden zu schützen, wird die Wahl des richtigen Puffers wichtig. Nur einen Gummi-Puffer zu verwenden ist in den meisten Fällen unzureichend, da er weder eine wirklich dämpfende Komponente aufweist noch bei häufigem Gebrauch seine Dämpfungseigenschaften behält. Moderne Federstahlpuffer haben hervorragende Dämpfungseigenschaften, unterliegen minimalem Verschleiß und zeichnen sich durch eine hohe Lebensdauer aus. Das System ist vor allem für die Schwerlastverladung geeignet, da es auch hohe Energien aufnehmen kann und letztendlich die Gebäudestruktur wirksam schützt. Federstahlpuffer sind in der Simplex- oder Dual-Ausführung erhältlich und optional elektrisch in der Höhe einstellbar. Mit diesen Systemen ist zudem meist das Andocken von Lkw´s mit geschlossenen Türen möglich.

Unfallstatistiken sprechen eine deutliche Sprache

Steht das Fahrzeug an der Verladestation, so kommt oftmals eine Anpassrampe zum Einsatz, die möglichst breit als auch lang ausgeführt sein sollte. Der Vorteil einer langen Rampe liegt in dem daraus resultierenden schwächeren Gefälle. Eine breite Ausführung verhindert, dass zu große sogenannte „tote Ecken“ entstehen, also Ladeflächen am Rand des Fahrzeugs, auf die keine Verladerampe aufliegt. Eine optimale Anpassrampe macht eine Verladung gleichzeitig schneller und sicherer.

Die Unfallstatistik des Hauptverbandes der Berufsgenossenschaften zeigt allerdings sehr deutlich, dass in der Realität noch weitere Gefahrenpotentiale liegen. So entstehen trotz der Unfallsverhütungsvorschrift „Fahrzeuge“ (BGV D29), die im § 55 ausdrücklich das Verwenden von Unterlegkeilen während der Be- und Entladung fordert, zahlreiche Unfälle durch ungesicherte Fahrzeuge. Um solche Unfälle zu vermeiden, kann auf Standsicherungen nicht verzichtet werden.

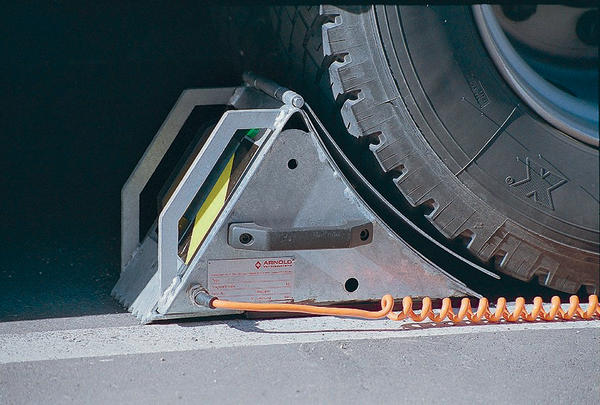

Ein Unterlegkeil beispielsweise hat keinen elektrischen Anschluss zu einem Warnsystem, ist manuell anzubringen und verfügt somit über keine integrierte Kontrollfunktion. Somit muss das Verladepersonal immer selbst kontrollieren, ob der Keil auch vorschriftsgemäß verwendet wird. Stellt sich nach einem Unfall heraus, dass der Verlader dies nicht ausreichend geprüft hat, so trägt er gemeinsam mit dem Fahrer die Verantwortung. Eine Alternative ist daher der Elektro-Keil. Er wird zwar ebenfalls manuell untergelegt, ist aber mit der Rampensteuerung über ein Spiralkabel verbunden. Der Verladevorgang wird erst dann freigegeben wird, wenn der E-Keil fachgerecht unter das Rad positioniert ist. Wird der E-Keil während der Verladung unerlaubt entfernt, können Notsignale wie Hupen, Sirenen, Ampeln und Warnlichter ausgelöst werden.

Eine größtmögliche Sicherheit bieten letztendlich nur im Boden integrierte und stationäre Standsicherungssysteme. Das ARS Anti Roll System besteht aus acht pneumatisch gesteuerten Radkeilen, in die eine mechanische Verriegelung integriert ist. Die Keile fahren nach dem Andocken des Lkw´s an der Verladestation von unten hoch. Mit diesem System lassen sich auch Lkw´s festhalten, die eine tiefe seitliche Verspoilung haben. Die hohe Anzahl der Keile hat zusätzlich eine psychologische Wirkung auf den Fahrer, da die Wegfahrsicherung deutlich visualisiert wird. Darüber hinaus sind sie variabel bei verschiedenen Lkw-Typen mit unterschiedlichen Achsständen einsetzbar. Das ARS verzichtet auf störanfällige Kugellager oder Kettenförderer. Damit ist das Gerät robust und weitgehend wartungsfrei. Das System wird ausschließlich vom Verladepersonal im Gebäude bedient. Der Verlader bestimmt somit selbst Verladebeginn und Verladeende. Durch den Einsatz dieser Elemente lässt sich nicht nur die Sicherheit in der Verladezone deutlich erhöhen, sondern es werden auch Verladeabläufe durch die gewonnene Transparenz in ihrer Effizienz und letztlich Effektivität optimiert.

dei 448

weitere Infos zu Arnold Verladesysteme

Hauptverband der Berufsgenossenschaften

Teilen: