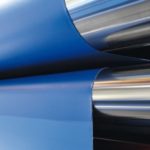

Nitta betreibt im holländischen Alkmaar eine hochmoderne Produktionslinie für Polyurethan-Förderbänder. Der Maschinenpark wurde kürzlich um eine Fertigungsmaschine erweitert, die Bänder mit einer Breite von mehr als 3 m produzieren kann. Ihre Kalanderwalzen pressen und homogenisieren das Deckschichtmaterial aus Polyurethan, wodurch eine konstante, kompakte Struktur mit optimaler Schichthaftung erreicht wird. Dies bringt in der Anwendung entscheidende Vorteile: die Bänder verschmutzen weniger und sind leichter zu reinigen; die Fördersysteme und die gesamte Produktionslinie haben eine längere Betriebszeit.

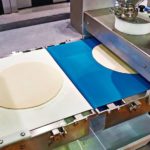

Die zu fördernden Lebensmittel sind in der Regel klein und können auch weich, zerbrechlich oder klebrig sein. Vor diesem Hintergrund kann der Transfer der Produkte von einem Förderer zum nächsten eine echte Herausforderung sein. Daher sollten die Lücken zwischen den Förderbändern so eng wie möglich sein. Anstelle von Rollen kommen üblicherweise Messerkantentransfers zur Anwendung.

Messerkanten belasten Bänder

Die kleinen Radien der Messerkanten belasten das Förderband stark. Dünnere Förderbänder sind hier flexibler und haben beim Überfahren der Messerkanten eine geringere innere Belastung. Da PU-Bänder sehr dünn hergestellt werden können, eignen sie sich sehr gut für Anwendungen mit Messerkanten. So meistern einlagige PU-Bänder 5-mm-Messerkanten problemlos. Darüber hinaus sind sie sehr flexibel und bleiben fest und glatt. Dies gewährleistet eine geschlossene, hygienische Oberfläche.

Gute Ablösungseigenschaften

Die homogene und mattierte PU-Deckschicht erhöht den Selbstreinigungseffekt der Bandoberflächen, die sehr gute Ablösungseigenschaften haben. Dies verbessert die Lebensdauer und die Förderbänder müssen seltener ausgetauscht werden.

Neben den Ablösungseigenschaften spielen eine hohe Chemikalien- und Verschleißfestigkeit eine große Rolle, um die Oberflächenintegrität und eine lange Lebensdauer zu gewährleisten.

Prozessbänder, die in direkten Kontakt mit den Lebensmitteln kommen, müssen den FDA-Richtlinien und EU-Standards entsprechen. Dies ist bei PU-Förderbändern von Nitta der Fall. Zusätzlicher Pluspunkt: Im Unterschied zu anderen Polymeren kommen bei PU-Bändern weniger Additive zum Einsatz.

Weniger Kontaminationsrisiken

Risse und Kratzer in Prozessbändern schaffen einen idealen Nährboden für Mikroorganismen. Sie stellen ein Hygiene- und Kontaminationsrisiko dar und verkürzen zudem die Lebensdauer der Bänder.

Vor diesem Hintergrund hat Nitta eine neue Generation homogenisierter PU-Förderbänder entwickelt. Diese zeichnen sich durch eine geschlossene Oberflächenqualität aus, die Mikrorisse und auch Kontaminationsrisiken minimiert.

Die geschlossene Oberflächenqualität stellt außerdem sicher, dass einfache Fingerverbindungen in einlagigen Bändern und versetzte Fingerverbindungen in zweilagigen Bändern mit höchster Qualität realisiert werden können und absolut frei von Rissen und Vertiefungen sind. Bei Anwendungen mit Messerkanten ist eine Schrägverbindung von 35° möglich, um die Belastung an der Schweißstelle weiter zu verringern.

Delaminierung verhindert

Die Kräfte, die auf ein Förderband wirken, sind nicht über die gesamte Bandlänge konstant, sondern können variieren. In der Regel herrscht auf der Antriebseite eine höhere Kraft, sodass sich das Band dehnt. Im Rücklaufteil wird es aufgrund der geringeren Kräfte entlastet. Die Konstruktion des Förderbandes sollte so beschaffen sein, dass eine Delaminierung der verschiedenen Schichten jederzeit verhindert wird. Dank der eingangs erwähnten Produktionslinie erfüllen die PU-Bänder von Nitta diese Anforderung.

Das Produktportfolio von Nitta beinhaltet auch Fray-less-Förderbänder. Diese verfügen über ein gesponnenes Gewebe, das das Verunreinigungsrisiko durch Ausfransen minimiert. Dieses Problem tritt häufig bei Bändern aus Multifilament auf.

Hauptursache für das Ausfransen ist eine falsche Ausrichtung des Bandes. Letztere kann technische Ursachen haben oder Ergebnis von Produktresten auf den Gleitbetten und Rollen sein. Das Band läuft dann schief, kratzt an Führungen oder Kanten und beginnt auszufransen. Die Fasern können sich lösen und im schlimmsten Fall sowohl das Produkt als auch die Produktionsumgebung verschmutzen.

Nitta Corporation of Holland B.V., Alkmaar