Die Online-Messung in thermischen Prozessen nimmt aufgrund stetig wachsender Anforderungen an die Lebensmittelproduzenten einen immer höheren Stellenwert ein. Eine elegante Lösung dieser Aufgabe ist der Einsatz von Daten-loggersystemen.

Thorsten Eckhof

Die Durchführung von Prozessvalidierungen während der Sterilisation genießt in vielen Unternehmen der Lebensmittelindustrie noch kaum Priorität, da die Notwendigkeit und die daraus resultierenden positiven Effekte wenig oder nicht bekannt sind. Nur eine detaillierte Kenntnis der Abläufe kann zu einer Verfahrensbeherrschung führen, die für jeden Beteiligten zwingend erforderlich ist. Obgleich es keine klaren rechtlichen Angaben zu Haltbarkeitsparametern gibt, müssen die Hersteller eine ausreichende Hitzebehandlung und somit die kommerzielle Sterilität nachweisen, um die Gefährdung der Verbraucher auszuschließen. Doch welcher thermischen Belastung die Produkte unterliegen, ist häufig unbekannt, da Temperatur- und Druckmessungen nicht selten willkürlich, mit ungeeigneten und nicht kalibrierten Prüfmitteln bzw. Messsystemen und/oder nach nicht reproduzierbaren Schemata durchgeführt werden. Ziele und Nutzen der thermischen Prozessvalidierung lassen sich wie folgt zusammenfassen:

- Qualitäts- und Produktivitätssteigerung/Kostensenkung

- Einhaltung rechtlicher Anforderungen (Produkthaftungsgesetz, Verbraucherschutzgesetz, …)

- Erfüllung kundenseitiger Forderungen (IFS/BRC/ISO/FDA…)

- Prozesssicherheit/Prozesstransparenz/Prozessoptimierung und

- Produktsicherheit

Der International Food Standard spezifiziert eine Validierung als „Einhalt des Nachweises, dass die Elemente des HACCP wirksam sind“. Weiterhin heißt es in der IFS Version 5, Anforderung 4.15.1: „ Eine Prozessvalidierung zum Nachweis der Einhaltung von Produktanforderungen ist bei relevanten Änderungen durchzuführen.“ Man muss also immer dann neu validieren, wenn sich Änderungen ergeben haben. Diese können sich beispielsweise auf Rezeptur, Anlage (Umbau, neue Anlage), Technologie oder Verpackung beziehen. Die wesentlichen Schritte einer Validierung sind:

- Festlegung des Validierungsumfangs

- Risiko- und Schwachstellenanalyse

- System-/Anlagenbeschreibung anfertigen, d. h. Beschreibung der eigenen Maschinen und der Peripherie wie Druckluft-, Wasser- und Dampfversorgung, Entlüftungssystem

- Datenaufnahme des Produktionsprozesses und der Verfahrens-/Anlagenparameter

- Durchführung einer „Temperature-Distribution-Study“ (Wärmeverteilungsmessung) mit dem Ziel der Ermittlung des thermisch ungünstigsten Punktes (Worst Case) innerhalb eines Gerätes (Autoklav, Pasteurisationsanlage, etc.)

- Kalibrierung der anlagenspezifischen Temperatursensoren

- Ermittlung des thermisch ungünstigsten Punktes innerhalb der Verpackung/Produktes (falls nicht bekannt)

- Durchführung eines „Heat-Penetration-Tests“ (Penetrationsmessung) am thermisch ungünstigsten Punkt innerhalb der/des Verpackung/Produkts zur Ermittlung der thermischen Verhältnisse

- Beurteilung der Hitzebehandlung des Produktes (Unter-/Übersterilisation)

- Auswertung sowie Dokumentation der erfassten Messdaten und der anschließenden Prozess-/Produktoptimierung

- Reporting: Nach Abschluss der Validierung erfolgt ein ausführliches Reporting vor den verantwortlichen Mitarbeitern. Hier werden auch die Aufzeichnungen aus dem Abweichungsbericht besprochen und weitere Maßnahmen abgeleitet bzw. die Verantwortlichkeiten zur Bearbeitung festgelegt.

Vervollständigt wird die Validierung durch eine Start- und Stopp-Kalibrierung des eingesetzten Messequipments. Dies wird u. a. von den Qualitätssicherungs- oder Verfahrensvorschriften wie z. B. ISO 9001:2000 gefordert. Hier heißt es: „…müssen die Messmittel in festgelegten Abständen oder vor dem Gebrauch kalibriert oder verifiziert werden anhand von Messnormalen, die auf internationale oder nationale Messnormale zurückgeführt werden können.“

Schnelle Anpassung via Online

Eines der führenden Unternehmen auf dem Gebiet der Messtechnik zur thermischen Prozessvalidierung ist Ellab. Das Unternehmen hat einerseits kabelgebundene Systemlösungen (E-ValFlex-Monitoring-System) im Programm, die mittels Thermoelementen, Druck- und Deflexionssensoren für die prozessbegleitende Online-Messung verwendet werden. Andererseits wird ein Datenloggersystem (TrackSense Pro) verwendet, das sich dank flexibler Gestaltung seiner Temperatursensoren an jeden beliebigen Prozess anpassen lässt. Ein weiterer Vorteil dieses Offline-Systems sind seine geringe Baugröße sowie die flexible und schnelle Verwendung im Bereich der Routinekontrollen und Validierungen.

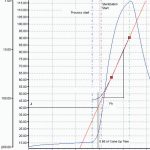

Eine Weiterentwicklung ist das Sky-Modul, das in Zusammenhang mit dem Sky Access Point und den TrackSense Pro-2nd Generation-Loggern aus dem Offline-System ein Online-System entstehen lässt. Vorteil der Online-Geräte ist, dass sich Prozessparameter, z. B. während der Programmumstellung auf neue Verpackungen/Produkte oder der Prozessoptimierung, unter gleichzeitiger Beibehaltung des einfachen Handlings, betrachten lassen. Mithilfe einer nach Gamp 5 entwickelten und FDA CFR 21 Part 11-konformen Software (ValSuite) werden die aufgezeichneten Messdaten grafisch und zahlenmäßig ausgewertet. Hierbei kann der Anwender individuelle Akzeptanzkriterien und Prozessparameter vorgeben, die in eine ausführliche Dokumentation und ein umfangreiches Reporting überführt werden. Neben der enormen Zeitersparnis zeichnet sich die Software durch vielfältige Analysetools aus. So können beispielsweise relevante Hitzebehandlungsparameter wie der Fo/Po/Ao/Co-Wert implementiert und analysiert werden, was eine schnelle Beurteilung des jeweiligen Prozesses ermöglicht. Ebenfalls hilfreich ist die Implementierung der automatischen Fh-Wert-Kalkulation in der ValSuite-Software. Mit ihrer Hilfe und den gesammelten Daten eines Heat-Penetration-Tests ist es nun möglich, Prozesse anhand der Konstanten (Fh, Jh, Fc und Jc) theoretisch zu berechnen, wie ein kleines Beispiel zeigt: Läuft ein Prozess nicht wie gehabt 30 min, sondern nur 25 min, stellt sich beispielsweise die Frage: „Wie wirkt sich dieser Zeitverlust auf die Letalität aus?“ Weitere Einsatzgebiete der erwähnten Validierungssysteme sind u. a. Pasteurisation, Tiefkühler, Kühlung, Trocknung, Routinekontrollen u.v.m. Außerdem können sie in der Lagerkontrolle, bei Brutschränken sowie bei Stabilitätstest von Nutzen sein. Selbst Laborapplikationen gehören zum Anwendungsbereich.

Ellab bietet neben umfangreichen Sensorlösungen und Systemzubehörlösungen (Fixierungen, Stopfbuchsen,…) auch kundenspezifische Validierungsdienstleistungen an. Diese umfassen den gesamten Bereich der thermischen Prozesse innerhalb eines Produktionsbetriebes.

Online-Info

Teilen: