Solar-, Wind- und Wasserenergie lösen fossile Energieträger sowie die Kernenergie ab. Soweit der Plan, der zunächst durch die Klimakrise getrieben wurde. Inzwischen zeigt die Abhängigkeit von Erdgas und Erdöl aus Russland, wie dringlich die Energiewende ist. In den nächsten Jahren sollen deutlich mehr Windkraft- und Photovoltaikanlagen errichtet werden. Da die Sonne nicht 24 h an jedem Tag scheint und der Wind ununterbrochen weht, sind die regenerativen Quellen durch Technologien zu ergänzen, die überschüssige Energie speicherbar machen. Dies kann durch sogenannten Power-to-X-Technologien (PtX, P2X) gelingen. In diesem Zusammenhang wird erneuerbarer Strom zu Gas (PtG) wie Methan, Wasserstoff oder Synthesegas, Chemicals (PtC) oder Fuels (PtF) umgewandelt. Über die bestehende Gasnetzinfrastruktur lässt sich grünes Gas monatelang speichern und bei Bedarf transportieren. Die Vision eines „European Hydrogen Backbone“ beinhaltet beispielsweise deren Umnutzung sowie Erweiterung um neue dedizierte Wasserstoffpipelines und Kompressorstationen. Bis 2030 sollen 11 600 km Pipeline, bis 2040 sogar 39 700 km Pipeline für Wasserstoff einsetzbar sein.

Zusammenschaltung vieler Elektrolyseure

In Deutschland gehen immer mehr PtG-Anlagen in Betrieb. Sie arbeiten nach unterschiedlichen Elektrolyseverfahren – PEM-, SOEC-, alkalische oder AEM-Elektrolyse – und verfügen über eine Nennleistung von bis zu einigen Megawatt. In Niedersachen sind bereits drei Anlagen mit einer Nennleistung von 100 MW in Planung. Elektrolyseure, die Leistungen im Gigawattbereich abdecken sollen, kommen in Zukunft im saudi-arabischen Megacity-Projekt Neom sowie im Hafen von Rotterdam zur Anwendung. Um eine derart hohe Leistung zu erreichen, ist eine Vielzahl von Elektrolyseuren zusammenzuschalten, die serienmäßig hergestellt werden sollen. Das Leitprojet H2Giga des Bundesministeriums für Bildung und Forschung (BMBF) unterstützt dies im Rahmen der Nationalen Wasserstoffstrategie. Bis 2030 sollen allein in Deutschland 10 GW Elektrolysekapazität aufgebaut werden.

Am Ende der Kette steht die Rückumwandlung des grünen Wasserstoffs, entweder direkt in mechanische Arbeit und Wärme oder in elektrische Energie, wozu Brennstoffzellen verwendet werden. Eine andere Möglichkeit der Wasserstoffnutzung stellt die chemische Umwandlung in Stoffe wie Ammoniak oder Methanol dar. Für alle Prozesse von der Erzeugung des grünen Wasserstoffs bis zu seinem Verbrauch sind geeignete Strategien und Produkte für die Automation, Elektrifizierung und Kommunikation zu finden. Dabei haben Pilotanlagen abweichende Anforderungen gegenüber Anlagen, die in Serie gefertigt werden.

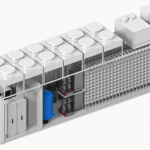

Elektrolyseure als Containerlösung

Derzeit entwickeln erste Hersteller wasserstofferzeugende Elektrolyseure als Containerlösung, deren Bau bislang meist in Einzelfertigung erfolgt. Diese Standardsysteme sollen im Rahmen eines modularen Designs zu Gigawattanlagen zusammengeschaltet werden können. Eine effiziente Massenproduktion der Container ist nur durch industrielle Herstellungsmethoden möglich. Anbieter von Verbindungs- und Automatisierungstechnik wie Phoenix Contact unterstützen bei der Komponentenauswahl. Darüber hinaus stellt der Automatisierer Dienstleistungen rund um das Engineering, Design und die Software zur Verfügung und berät zum Thema Prozesssicherheit.

Am Beispiel des Elektrolyseursystems AEM Multicore der Enapter AG wird die Komplexität dieser Aufgabe deutlich. Beim AEM Multicore handelt es sich um ein System der Megawattklasse, das Hunderte von AEM-Stacks (Anion Exchange Membrane/Anionenaustauschmembran) enthält. Mit dieser Art von Elektrolyse soll die Wasserstoffproduktion durch regenerativen Strom massentauglich gemacht werden. Als Herzstück umfasst die AEM-Zelle eine ionenleitende, mit einem Katalysator beschichtete Membran. Hydroxidionen, die durch die elektrolytische Spaltung von Wasser entstanden sind, bewegen sich durch die Membran. Dort bilden sich daraus Sauerstoff und Wasser. Wasserstoff bleibt auf der Kathodenseite und wird abgeleitet.

Betriebsfertige Schaltschränke

Da die Lösung von Enapter skalierbar ist, eignet sie sich gut für die Serienfertigung. Beim AEM Multicore werden 420 dieser Stack-Module in einem Container zusammengeschaltet. Der Container liefert dann täglich bis zu 450 kg Wasserstoff, was einem Energieäquivalent von 1510 l Rohöl entspricht. Im Container befindet sich weiteres prozesstechnisches Equipment, etwa Tanks mit der Elektrolyselösung, Pumpen und Gastrockner. Ein separater Raum (PSU Compartment) beinhaltet die elektrischen und elektronischen Systeme des Elektrolyseprozesses. Von der kompletten Steuerungstechnik bis zur Gleichstromversorgung der Elektrolyse-Stacks kann Phoenix Contact die jeweils erforderlichen Schaltschränke mit eigenen Produkten ausstatten. Bei Bedarf werden betriebsfertige Schaltschränke angeboten. Dieser Service kommt insbesondere Unternehmen entgegen, die beim Bau eines Prototyps schrittweise ihr Wissen über die Anlagenautomation und die dazu notwendigen Komponenten wie CPUs, I/O-Module oder Leistungselektronik erweitern möchten.

Die Wasserstoffherstellung wird von der Schaltzentrale im Container gesteuert. Zudem müssen die Füllstände in den Tanks überwacht und die Elektrolyte geregelt zugeführt werden. Ventilatoren, Lüftung und die Wasservorbehandlung sind zu steuern sowie das elektrische Lastmanagement und sicherheitsgerichtete Anwendungen inklusive Notabschaltung sicherzustellen. Die entsprechenden Aufgaben lassen sich durch die PLCnext Technology abdecken. Die Lösung unterstützt ferner Instandhaltungskonzepte auf der Grundlage von Diagnosesignalen. Neben der Steuerungshardware kommen in den Containerschaltschränken Ex-Schutz-Komponenten zum Einsatz, beispielsweise eigensichere I/O-Module mit Anschlussmöglichkeiten für Sensoren und Aktoren bis in Zone 0.

Sicherheitsgerichtete Anwendungen bis SIL 3

Die Automatisierungslösung erlaubt die Umsetzung sicherheitsgerichteter Anwendungen bis SIL 3. Bei Elektrolyseanlagen müssen lediglich wenige SIL-Signale verarbeitet werden. Zu diesem Zweck bietet die Erweiterung einer PLCnext-Steuerung um ein SIL 3-Modul eine kostengünstige Lösung. Außerdem umfasst das Safety-Portfolio sichere Netzteile, Sicherheitsrelais und sichere Motorstarter. Für die Gleichstromleistungselektronik stehen komplette Lösungen bereit, z. B. auf Basis der Leistungsmodule Charx Power. Die Gleichrichter mit 19″ Standardmaß lassen sich einfach installieren. Sie können an das normale Stromnetz (400 V(AC)) angeschlossen werden. DC/DC-Leistungsmodule ermöglichen, Elektrolyseure direkt an ein Solarfeld anzubinden.

Um in Deutschland eine Skalierung der Wasserstoffproduktion zu erreichen, gehen immer mehr Elektrolyseuranbieter zur Serienfertigung der modularisierten Systeme über. Wie in anderen Industrien erhöht hier die Verwendung von elektrischen Steckverbindern die Effizienz der Montage bei sinkenden Kosten. Aus dem Portfolio gilt es, die geeigneten Produkte auszuwählen.

Beratung in allen Phasen des Lebenszyklus

Eine Beratung beinhaltet die Ermittlung der notwendigen Kühlleistung für die eingesetzte Leistungselektronik in Abhängigkeit von der Installation der Module in der geplanten Anlage. Aus einer gemeinsam ausgearbeiteten Risikoanalyse inklusive Hazop-Studie werden neben konstruktiven Maßnahmen die erforderlichen SIL-Level für sicherheitsgerichtete Funktionen der Steuerung ermittelt. Ergänzend zur Erstellung der Pflichtenhefte für Hard- und Software steht Phoenix Contact ebenso bei der Implementierung der Safety-Software, den SIL-Nachweisen sowie der abschließenden Wirksamkeitsprüfung zur Seite. Der Beratungsservice des Unternehmens umfasst darüber hinaus nahezu alle Themen rund um den Schaltschrankbau – von der CE-Kennzeichnung über elektromagnetische Verträglichkeit (EMV) bis zum Explosions- und Zugriffsschutz.

Kommunikationslösungen in alle Richtungen

Wird der Elektrolyseur direkt an einem Solarfeld oder Windpark mit dessen volatiler Energieversorgung betrieben, muss der Elektrolyseprozess dieser Dynamik folgen. Dazu sind die Kommunikation der Elektrolysesteuerung sowie eine funktionale Integration mit der Laststeuerung des Gesamtfelds/-parks notwendig. Gleiches gilt für die Verwendung von Brennstoffzellen, zum Beispiel als Notstromsystem zur Versorgung von Anwendungen in Gebäuden oder Industrieanlagen.

Phoenix Contact unterstützt ebenfalls Anwendungen wie die Fernsteuerung und -wartung, Prozessdatensammlung sowie das Asset Monitoring und den digitalen Zwilling. Zu diesem Zweck bietet das Unternehmen eine eigene Cloudumgebung sowie die Anbindung an vorhandene Cloudlösungen an. Das durchgehende Portfolio enthält unter anderem Ethernet-Produkte, verschiedene Wireless-Module sowie Produkte für mobile Netzwerke. Auf diese Weise lässt sich die Datenübertragung in sämtliche Richtungen zuverlässig und sicher realisieren. 2021 wurden der gesamte Entwicklungsprozess sowie Schlüsselprodukte aus der Baureihe PLCnext Control durch den TÜV-Süd nach der Normreihe für IT-Sicherheit IEC 62443 zertifiziert. Durch die Secure-by-Design-Produkte wird es sowohl für Betreiber als auch Systemintegratoren einfacher, Security zu implementieren und über den Lebenszyklus sicherzustellen.

Im nächsten Schritt werden erste Softwaremodule aus den Pilotanwendungen für Power-to-X-Anlagen identifiziert, die sich in zukünftigen Applikationen erneut einsetzen lassen. Diese werden dann beispielsweise in Form von Softwarebibliotheken verfügbar gemacht. Jungen Unternehmen im Bereich der Power-to-X-Industrie erleichtert das den Einstieg bei der Erstellung eigener Softwareanwendungen.

MTP als Grundlage für modulare Lösungen

Szenarien für die Erzeugung großer Mengen von grünem Wasserstoff sehen vor, eine Vielzahl modularer Elektrolyseure miteinander zu kombinieren. So lassen sich Elektrolyseanlagen fast beliebig skalieren. Um derartige Modulgroßanlagen einfacher umzusetzen, wird neben den herkömmlichen Kommunikationsprotokollen ebenfalls der MTP-Standard unterstützt. Bei den standardisierten MTPs (Module Type Packages) handelt es sich um herstellerunabhängige Schnittstellen, die den Implementierungsaufwand reduzieren und die Grundlagen für modulare Automationslösungen schaffen.

Phoenix Contact GmbH & Co. KG, Blomberg

Halle 11, Stand A27