Als Energieträger, Treibstoff und chemischer Grundstoff bietet Wasserstoff (H2) mannigfaltige Möglichkeiten – insbesondere, wenn er mit Strom aus regenerativen Energiequellen hergestellt wird. Anders als noch vor 30 Jahren lässt sich grüner Wasserstoff dank ausgereifter Technologien heute umfassend nutzen. Es entsteht die einzigartige Chance, grünen Wasserstoff ins Zentrum einer zukünftigen umweltfreundlichen Energieversorgung verschiedener Sektoren wie Mobilität, Industrie und Energie zu stellen und so eine sektorübergreifende Dekarbonisierung zu ermöglichen.

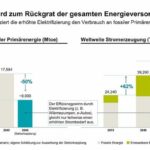

Unter bestimmten Umständen hat eine auf Strom und H2 basierte Sektorkopplung sogar das Potenzial, den Verbrauch fossiler Energien um 50 % zu reduzieren. Gleichzeitig würde der Strombedarf dadurch um 25 % steigen und den Stromsektor zum Rückgrat der Energieversorgung werden lassen.

Aktuell ist die Chemie der größte Abnehmer von Wasserstoff. Eine energieintensive Branche wie diese wird aber nur dann auf grünen Wasserstoff setzen, wenn die Wirtschaftlichkeit zu jedem Zeitpunkt der Umstellung gegeben ist. Und diese steht und fällt mit der Verfügbarkeit des grünen Stroms und natürlich dessen Preis. Gleichzeitig steht die Branche wie viele andere unter wachsendem Druck, ihren Kohlenstoffdioxid-(CO2)-Fußabdruck zu reduzieren, und erarbeitet mögliche Szenarien. Ein Schlüssel liegt in grünem H2.

Power-to-X-Pfade

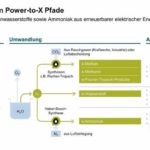

Um Wasserstoff per Elektrolyse CO2-neutral herzustellen, braucht es Strom aus regenerativen Energien. Der so produzierte grüne Wasserstoff kann auf verschiedenen Wegen genutzt werden. Innerhalb eines weitgehend CO2-neutralen Kreislaufes, in dem Elektrizität zu Wasserstoff wird und wieder in Elektrizität und andere chemische Verbindungen gewandelt wird, entspinnen sich die Power-to-X-Pfade.

Power-to-heat: H2 kann direkt oder als ergänzender Brennstoff zur Wärme- oder Kältegewinnung verwendet werden. Infrastrukturen können bestehen bleiben. Moderne Gasturbinen können bereits heute Wasserstoff in Mischverhältnissen und zukünftig auch in Reinform verbrennen.

Power-to-liquid: Für die petrochemische Industrie wird grüner Wasserstoff durch Synthese mit CO2 zu ebenfalls umweltfreundlich hergestellten synthetischen Kraftstoffen – auch „e-Fuels“ genannt – wie synthetisches Naphtha, Methanol, Methan, Diesel, Kerosin oder kohlenstoffbasierte Chemikalien umgewandelt. Wasserstoffbasierte synthetische Kraftstoffe sind im Mobilitätssektor – anders als elektrische Antriebe – zum Beispiel auch für die Luftfahrt, den Antrieb von Schwerlastern oder Schiffen interessant. Gleichzeitig verhalten sie sich CO2-neutral: Sie binden das ohnehin vorhandene CO2 (aus Emissionen der Industrie oder aus der Luft) und geben es bei Verbrennung wieder ab. Durch sie entsteht kein zusätzliches CO2.

Power-to-chemicals: Derzeit werden weltweit jährlich mehr als 50 Mio. t Wasserstoff erzeugt; hauptsächlich mittels Dampfreformierung aus Erdgas, teilweise als Nebenprodukt. Die Hälfte davon wird für die Synthese von Ammoniak verwendet. Es handelt sich um eines der CO2-intensivsten Produktionsverfahren überhaupt.

Eine Alternative ist umweltfreundliches Ammoniak (NH3), das – wie schon jetzt üblich – per Haber-Bosch-Prozess synthetisiert wird, allerdings aus grünem Wasserstoff und mit nahezu null CO2-Emissionen; im Gegensatz zur Herstellung mittels Dampfreformierung, wo bei der Produktion von einer Tonne Wasserstoff circa 10 t CO2 entstehen. Das mit „grünem“ Ammoniak produzierte Düngemittel wird an die Landwirte geliefert. Mit rund 175 kg H2/t könnte Ammoniak darüber hinaus ein Trägermedium für Wasserstoff werden, um ihn über weite Strecken mit der vorhandenen Infrastruktur zu transportieren. Die zur Rückgewinnung nötigen Cracking-Prozesse befinden sich allerdings noch in der Entwicklung.

Gas-to-Power: Schließlich kann der grüne Wasserstoff rückverstromt werden. Das geschieht z. B. in Brennstoffzellen oder mithilfe von Gasmotoren oder Turbinen.

Praxistest im Reallabor

Unterdessen ist es notwendig, die industrielle Skalierbarkeit der Technologien unter Beweis zu stellen. Siemens deckt dabei große Teile der H2-Wertschöpfungskette ab: angefangen bei der Erzeugung des erneuerbaren Stroms, über seine Transformation und Einbindung in die Elektrolyse bis zur Verdichtung der Gasströme in die Prozesse und dem Einsatz von Prozessleittechnik. Insbesondere bei der für die Elektrolyse eingesetzten Polymerelektrolytmembran-(PEM)-Technologie (s. Infokasten) zählt man zu den führenden Entwicklern. Siemens kann dabei als Generalunternehmer gemeinsam mit erfahrenen Partnern das gesamte Engineering, das Errichten und den Service der Anlage übernehmen.

Die Stahlbranche macht es vor

Um die industrielle Produktion von grünem Wasserstoff zu testen, hat das Unternehmen die derzeit größte Pilotanlage einer PEM-Wasserstoffelektrolyse in ein Stahlwerk im österreichischen Linz integriert. In dem vom Fuel Cell Hydrogen Joint Undertaking im Rahmen des EU-Forschungs- und Entwicklungsprogramms Horizon2020 geförderten Projekts H2Future arbeitet Siemens gemeinsam mit Verbund, Voestalpine und weiteren Partnern. Die Elektrolyse-Anlage produziert hier aus erneuerbarem Strom mit 6 MW Anschlussleistung 1200 m3 H2/h. Im Einsatz ist die neuste Generation der Technologie: der Silyzer 300, der bis in den dreistelligen Megawatt-Bereich hochskaliert werden kann. Die Partner erproben im Projekt zum einen die Einsatzmöglichkeiten von grünem Wasserstoff in den verschiedenen Routen der Stahlerzeugung. Zum anderen testen sie das Zusammenspiel mit dem Regelenergiemarkt des Stromnetzes. Hier kann die Elektrolyseanlage mit ihrem flexiblen Betrieb zum Ausgleich von Schwankungen im Strombedarf des Stahlwerkes beitragen.

Neben bestehenden Projekten wie diesen testen Forscher und Entwickler in den „Reallaborprojekten der Energiewende“ die H2-Produktion in einem größeren Maßstab. Die Labore sind Teil der H2-Strategie des deutschen Bundeswirtschaftsministeriums. Denn neben der Vielseitigkeit ist ein weiterer Vorteil von Wasserstoff, dass er einen schrittweisen Wandel in eine CO2-freie Energieversorgung ermöglicht. Bestehende Speicher- und Transportinfrastrukturen und Technologien können genutzt und der H2-Anteil in synthetischen Kraftstoffen kann beispielsweise sukzessive gesteigert werden.

H2 für die mitteldeutsche Chemie

Eines der Reallaborprojekte, an denen Siemens beteiligt ist, wird derzeit geplant und soll in Leuna entstehen, in der Nähe des mitteldeutschen Chemiedreiecks um die Städte Halle (Saale), Merseburg und Bitterfeld in Sachsen-Anhalt sowie Leipzig und Schkeuditz in Sachsen: „GreenHydroChem Mitteldeutschland“. Es umfasst die gesamte H2-Wertschöpfungskette von der Herstellung über den Transport und die Speicherung bis hin zur Verwendung des Wasserstoffs durch bereits vorhandene Großabnehmer. Das mit mehr als 100 MW weltweit größte Elektrolyse-Anlage-Projekt zur Erzeugung von grünem H2 planten die Partner Siemens AG, Linde AG und das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS. Nun befindet es sich in der Konkretisierungsphase.

Region reduziert CO2-Fußabdruck

Die Region bietet eine existierende Wasserstoffinfrastruktur: Sie verfügt über die zweitlängste H2-Pipeline Deutschlands (150 km), Salzkavernen zur H2-Großspeicherung im Untergrund nur circa 20 km von der Pipeline entfernt, ein hohes Potenzial an erneuerbaren Energien und einen bereits heute hohen Wasserstoffbedarf. Florian Bergen, Leiter des Reallaborprojektes bei Siemens erklärt: „Hier besteht schon eine Verbindung von der H2-Produktion zu aktuellen Verbrauchern aus verschiedenen Sektoren. Das Reallabor ‚GreenHydroChem‘ wird so einen wesentlichen Beitrag zur Dekarbonisierung industrieller Prozesse leisten können.“

In einer ersten Bauphase installiert Siemens eine Anlage mit einer Leistung von 50 MW. Basierend auf dem Silyzer 300 PEM-Elektrolyseur kann diese rund 1000 kg Wasserstoff pro Stunde herstellen. Siemens liefert auch je einen Kompressor und Linde übernimmt und betreibt die Anlage und vermarktet grünen Wasser- und Sauerstoff. Nach Fertigstellung folgt ein mehr als einjähriger Demobetrieb. In der zweiten Bauphase entsteht eine zweite, baugleiche Anlage neben der ersten.

Der grüne Wasserstoff wird in Leuna zum einen von der angeschlossenen Raffinerie verwendet. Zum anderen kann er für weitere Anwendungsfälle, beispielsweise für Brennstoffzellen im Verkehrssektor, genutzt werden. „Sektorkopplung wird in Leuna Realität. Industrie und Wirtschaft, Mobilität, Bevölkerung und die Umwelt können gleichermaßen von dem Potenzial des grünen Wasserstoffs profitieren“, sagt Bergen und betont: „Doch damit ganze Branchen wie die chemische Industrie in einigen Jahrzehnten überhaupt treibhausgasneutral werden können, bedarf es neben der Entwicklung neuer Verfahren vor allem in der Basischemie eines dauerhaft niedrigen Industriestrompreises sowie erheblicher Mengen emissionsfreien Stroms aus erneuerbaren Quellen. Und dafür gilt es jetzt, die richtigen Weichen zu stellen.“

Siemens Gas and Power

Autor: Ilona Dickschas

Leiterin Strategie & Business Development für

Wasserstofflösungen,

Siemens Gas and Power

So funktioniert´s: Die PEM-Elektrolyse

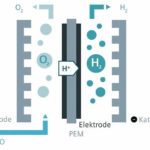

Der Name PEM ist abgeleitet von der protonenleitenden Membran, der sogenannten Proton-Exchange-Membran oder Polymer-Elektrolyt-Membran. Sie ist durchlässig für Protonen, nicht aber für Gase wie Wasserstoff (H2) oder Sauerstoff (O2). Damit übernimmt sie in einem elektrolytischen Prozess u. a. die Funktion des Separators, der die Vermischung der Produktgase verhindert. Auf ihrer Vorder- und Rückseite sind Elektroden angebracht, die mit dem Plus- und Minuspol der Spannungsquelle verbunden sind. Sobald elektrischer Strom fließt, findet hier die Wasserspaltung in H2 und O2 statt. Im Vergleich zur traditionellen Alkali-Elektrolyse ist die PEM-Technologie ideal geeignet, um Wind- und Sonnenstrom, der volatil erzeugt wird, aufzunehmen, da eine hochdynamische Betriebsweise und ein schnelles Ein- und Ausschalten ohne Vorwärmen möglich sind.