Die AEM-Elektrolyse (Anion Exchange Membrane, Anionenaustauschmembran) der Firma Enapter kombiniert die Vorteile bisheriger Wasserelektrolyseverfahren und hat das Potenzial, die Wasserstoffproduktion aus regenerativem Strom massentauglich zu machen. Enapters AEM-Elektrolyseure sind keine Großanlagen – sie ähneln eher Serverschränken mit übereinander angeordneten Einschüben. Jeder davon bildet eine eigene Einheit, die 0,5 m3H2/h produziert. Das macht die Technik so gut skalierbar.

Die strategische Innovationseinheit Creavis von Evonik arbeitet gemeinsam mit Enapter in einem EU-geförderten Forschungsprojekt an neuen Membranmaterialien für diese AEM-Elektrolyse. Der meiste Wasserstoff wird heute jedoch noch per Steam Reforming aus kohlenstoffbasierten Quellen wie Methan erzeugt – nicht zuletzt, weil das traditionelle Verfahren erheblich günstiger ist. Das Ziel des Verbundprojekts namens Channel, an dem auch der Energiekonzern Shell, das Forschungszentrum Jülich, die Technisch-Naturwissenschaftliche Universität Norwegens (NTNU) und das norwegische Forschungsinstitut Sintef beteiligt sind, ist es bis 2022 einen Demonstrator zu bauen, der die Leistungsfähigkeit von AEM beweist.

Herzstück des Projekts ist eine ionenleitende Membran von Evonik, die in den Anlagen von Enapter getestet wird. Die neuartige Membrantechnologie soll die Kosten der AEM-Elektrolyseaggregate reduzieren. Creavis arbeitet gemeinsam mit den Experten des Bereichs High Performance Polymers bei Evonik an ionenleitenden Membranen für die Elektrochemie und konnte umfassendes Know-how in diesem Gebiet aufbauen.

Bewährte Elektrolyseverfahren

Das Arbeitspferd unter den bisher üblichen Elektrolyseverfahren ist die alkalische Elektrolyse (AEL): Zwei Elektroden werden in eine stark konzentrierte Kalilauge gehalten. An der Kathode spalten sich Wassermoleküle in Wasserstoff-und Hydroxidionen. Der Wasserstoff steigt als Gas auf, die Hydroxidionen wandern durch die Lauge zur Anode, wo sie zu Wasser und Sauerstoff reagieren. Damit die Reaktionsprodukte getrennt bleiben, trennt ein poröses Diaphragma die Anoden- und die Kathodenseite des Elektrolyseurs. Das ist eine robuste Technik, die mit recht günstigen Zellmaterialien auskommt. In den Katalysatoren, die an den Elektroden dafür sorgen, dass die Reaktionen in Gang kommen, wird zum Beispiel Nickel, Kobalt oder Eisen verbaut, in den Gehäusekomponenten Edelstahl.

Pro Kilowatt Leistung fallen so etwa 800 Euro Investitionskosten an.

Ein Problem der AEL-Elektrolyse: Da das Diaphragma porös ist, also Gase durchlässt, können die Anlagen nur eingeschränkt unter Druck betrieben werden. Der Wasserstoff muss also muss also unter hohem Energieaufwand komprimiert werden, dass er gespeichert und weitertransportiert werden kann. Die poröse Membran kann außerdem nur bei geringen Stromdichten betrieben werden: Maximal 600 mA/cm2 Membranfläche hält das Diaphragma aus. Mehr als dreimal so viel, nämlich 2000 mA/cm2 Membranfläche, schafft das andere etablierte Verfahren, die PEM-Elektrolyse (Proton Exchange Membrane). Für die gleiche Menge Wasserstoff genügt also ein deutlich kleinerer Elektrolyseur.

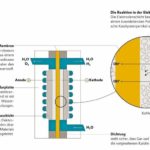

Bei der PEM-Elektrolyse fungiert die Membran nicht einfach nur als Trennschicht. Sie ersetzt vielmehr das gesamte Bad, weil sie aus einem elektrisch leitfähigen Polymer besteht, durch das Ionen wandern können. Die Elektroden liegen direkt auf der Membran auf. Das zu spaltende Wasser fließt über die Anode, die freigesetzten Wasserstoffionen wandern von der Anode durch die Membran auf die Kathodenseite, wo sie sich zu Wasserstoffmolekülen vereinen. Ein PEM-Elektrolyseur wird nicht nur bei höheren Stromdichten betrieben als eine AEL-Anlage, er hält auch größere Lastschwankungen aus. Und da er unter Druck betrieben werden kann, wird nachher weniger Energie für die Wasserstoffkompressoren benötigt. Allerdings stellen die hohen Investitionskosten für eine PEM eine erhebliche Markteintrittshürde dar: PEM-Zellen arbeiten im sauren Milieu, erfordern also sehr robuste Materialien. Für die Katalysatoren benötigt man Edelmetalle wie Platin und Iridium, für die Zellen Titan oder sogar platiniertes Titan. Beim Stand der Technik rechnet man pro Kilowatt Leistung Investitionskosten von mindestens 1000 Euro.

Mehr Leistung, weniger Kosten

Hier kommt der Hoffnungsträger AEM ins Spiel: 500 bis 600 Euro pro Kilowatt stehen als mittelfristiges Entwicklungsziel im Raum. Die Bauweise einer AEM-Zelle entspricht der einer PEM-Zelle, auch sie kann unter Druck und mit hoher elektrischer Leistung betrieben werden. Auch hier ist das Herzstück eine Membran aus einem ionenleitenden Polymer. Auf beiden Seiten liegen Elektroden auf, die mit Katalysatorpartikeln beschichtet sind. Aber bei der AEM können dafür edelmetallfreie Materialien wie Nickel verwendet werden, denn das Verfahren arbeitet im alkalischen Milieu. Die Wasserspaltung findet wie beim AEL-Verfahren auf der Kathodenseite statt. Aus zwei H2O-Molekülen entstehen ein Wasserstoffmolekül und zwei Hydroxidionen (OH-); das Hydroxidion wandert durch die Membran zur Anode und reagiert dort zu Sauerstoff und Wasser (siehe Grafik). Diese Kombination zu realisieren bedeutet eine Herausforderung. Auch eine alkalische Umgebung ist aggressiv. Es ist nicht trivial, eine Membran zu entwickeln, die unter diesen Bedingungen arbeitet. Das norwegische Forschungsinstitut Sintef, das die Partner für das Channel-Projekt ausgesucht hat und das Konsortium koordiniert, will nun den Bau einer 2-kW-Anlage vorantreiben. Wenn die funktioniert, dann ist es nur logisch, an eine 100, 200 oder sogar 500 kW starke Anlage zu denken. Zwar übertreffen die Membranen aus dem Creavis-Labor bereits jetzt die meisten selbst gesteckten Zielwerte, aber noch arbeiten die Teams mit Prototypen etwa im DIN-A4-Format. Bevor das Material serienmäßig in Endlosbahnen produziert werden kann, muss das Creavis-Team unter anderem noch das Beschichtungsverfahren optimieren und skalieren: In einer Pilotanlage wird getestet, wie im Rolle-zu-Rolle-Verfahren eine gleichbleibend hohe Qualität gesichert werden kann.

Komplettes System

Aktuell wird die Performance der Membran weiter optimiert. Ein wichtiger Faktor für den Wirkungsgrad ist zum Beispiel der Kontaktwiderstand zwischen der Membran und der Elektrode. Damit dieser möglichst klein wird, braucht es einen guten, ionenleitenden Kontakt zwischen den beiden.

Es muss also nicht nur die die Membran weiter optimiert, sondern auch eine maßgeschneiderte Beschichtung entwickelt werden, die auf diese Membran aufge-bracht wird. Insgesamt werden eine Reihe

von Membran- und Elektrodenformulierungen erprobt werden müssen, bis die optimale Kombination gefunden ist – inklusive der richtigen Katalysatorsysteme, die vom Forschungszentrum Jülich und der Technisch-Naturwissenschaftlichen Universität Norwegens (NTNU) entwickelt werden.

Jede neue Formulierung der Membran-Elektroden-Einheit wirkt sich wieder auf die Konstruktion der Zelle aus, von denen am Schluss fünf zu einem sogenannten Stack kombiniert werden sollen. Da sind zum Beispiel die Bipolarplatten, massige Metallkonstruktionen, die die Membran-Elektroden-Einheit von beiden Seiten umschließen und den Zu-und Abfluss von Flüssigkeit und Gasen lenken. Oder die porösen Transportschichten auf den Elektroden, durch die das Gas abgeleitet wird. Getestet werden die neuen Module in Enapter-Anlagen.

Evonik AG, Essen

Autor: Georg Dahm

Journalist

Dr. Christian Däschlein, verantwortlich für die Entwicklung der anionenleitenden Membran und neue Produkte für die Wasserstoffwirtschaft

Dr. Christian Däschlein, verantwortlich für die Entwicklung der anionenleitenden Membran und neue Produkte für die WasserstoffwirtschaftNachgefragt: AEM-Elektrolyse im Großmaßstab

Wie kam die Zusammenarbeit von Evonik mit Enapter zustande?

Dr. Christian Däschlein: Zum ersten Mal haben wir unsere Membran für die alkalische Wasserelektrolyse während des EMEA-2018-Workshops einem breiteren Publikum vorgestellt. Die präsentierten Ergebnisse zur neu entwickelten, anionenleitenden Membran haben direkt sehr großes Interesse nicht nur in der akademischen Welt, sondern auch bei potenziellen industriellen Partnern geweckt. Enapter kristallisierte sich hierbei als ein geeigneter Partner für Evonik und eine weitere Zusammenarbeit heraus. Nur wenige Wochen nach dem genannten Workshop kam es zum ersten Arbeitstreffen zwischen Evonik und Enapter.

Welche Vorteile sehen Sie in der AEM-Technologie gegenüber den etablierten Verfahren?

Dr. Däschlein: Zur Herstellung von grünem Wasserstoff haben sich bisher die alkalische Elektrolyse (AEL) sowie die im sauren Medium stattfindende Protonenaustauschmembranelektrolyse (PEMEL) etabliert. Die AEL zeichnet sich insbesondere durch den Einsatz von edelmetallfreien Katalysatoren und Zellkomponenten aus, wohingegen sich die PEMEL durch das kompaktere Design, einen dynamischen Betrieb und die Möglichkeit Wasserstoff bei erhöhtem Druck herzustellen hervorhebt. Die Anionenaustauschmembranelektrolyse (AEMEL) als Elektrolysetechnologie der 3. Generation kombiniert die Vorteile beider Technologien: günstige, verfügbare Materialien in einem kompakten Gerät, das Wasserstoff unter erhöhtem Druck erzeugt.

Welches alkalische Medium wird für die Elektrolyse verwendet?

Dr. Däschlein: Analog zur klassischen AEL kann die AEMEL im alkalischen Milieu betrieben werden. Im Gegensatz zur AEL ist jedoch der Betrieb mit sehr verdünnter Kalilauge möglich.

Welcher Membrantyp wird verwendet werden?

Dr. Däschlein: Als zentrale Komponente eines AEM-Elektrolyseurs fungiert eine hochwertige, ionenleitende Flachmembran. Die Kombination von insbesondere hoher, intrinsischer Ionenleitfähigkeit, hoher chemischer Stabilität sowie hoher mechanischer Integrität stellen eine Herausforderung an die Materialentwicklung dar. Material-, Polymer- und Membran-Know-how von Evonik haben es ermöglicht, eine neuartige anionenleitende Membran zu entwickeln, die genau diese Eigenschaften vereint.

Welche Anforderungen sind bei der Entwicklung der Membran am heikelsten?

Dr. Däschlein: Für einen erfolgreichen Einsatz in der elektrolytischen Herstellung von Wasserstoff müssen anionenleitende Membranen drei wesentliche Eigenschaften kombinieren: hohe, intrinsische Ionenleitfähigkeit, hohe chemische Stabilität sowie hohe mechanische Integrität. Die umfassende Kombination dieser Eigenschaften ist als wesentliche Hürde und Grund für die bislang nicht vorhandene kommerzielle Verfügbarkeit solcher Membranen zu nennen. Die von Evonik neu entwickelte Materialklasse schließt diese Lücke.

In der Membrantechnologie scheitern viele vielversprechende und leistungsfähige Materialien an der Überführung aus dem Labormaßstab (TRL 1 bis 4) in einen skalierten Pilotmaßstab (TRL 4 bis 7). Diese Entwicklung eines kontinuierlichen Fertigungsprozesses ist als wesentliche Herausforderung zu nennen.