Die größten Risiken in der Nahrungs- und Genussmittelindustrie stellen dabei Mikroorganismen wie Pilze oder Bakterien dar. Nur wer Verschmutzungen im Herstellungsprozess vermeiden und wer die schädlichen Faktoren aus dem Produktionsumfeld entfernen kann, der hat keine Probleme zu befürchten. Doch dazu müssen die Schrank- und Gehäusesysteme nach den Vorgaben des Hygienic Designs konzipiert sein. Doch erst realitätsnahe Tests erlauben dazu eine Aussage.

Wenn es um die Hygienetauglichkeit von Schaltschränken und Gehäusen geht, sind zunächst die allgemeinen Schaltschrank-Anforderungen zu beachten: Schaltschrank-Leergehäuse werden in Bezug auf die CE-Kennzeichnung einer gültigen EU-Richtlinie zugeordnet, nach der sich eine Kennzeichnungspflicht ergibt. Hier ist vor allem die Niederspannungsrichtlinie 2014/35/EU mit der Grundlage der Typprüfung nach DIN EN 62208 (VDE 0660-511):2005-04 zu nennen. Als weitere relevante Richtlinien gelten die Maschinenrichtlinie 2006/42/EG sowie die EMV-Richtlinie 2004/108/EG.

Diese Anforderungen werden im industriellen Umfeld an alle Schaltschranklösungen gestellt und müssen von jedem Maschinen- und Anlagenbauer umgesetzt werden. Allerdings geben diese Richtlinien und Normen noch keinen Aufschluss auf die Hygienetauglichkeit des Schaltschranks.

Testmethodik steht im Fokus

Aufgrund fehlender standardisierter und anerkannter Testmethoden ist es dem Schaltschrankproduzenten, dem Anlagen- und Maschinenbauer sowie dem Endanwender selbst überlassen, welches hygienegerechte Design zum Einsatz kommt. Das Design muss allerdings den vorgegebenen Designrichtlinien entsprechen.

Ein Nachweis über eine Hygienetauglichkeit von Schaltschränken sollte von einem anerkannten Prüfinstitut mit der notwendigen Kompetenz für Hygieneanwendungen durchgeführt werden. Als mögliches Testverfahren bietet sich der folgende Prozess an:

- Kontamination des Testobjektes mit fluoreszierend markiertem Milchprodukt,

- danach die Reinigung,

- anschließend die Trocknung sowie

- das Identifizieren von Rückständen durch Fluoreszenz.

Die Rahmenbedingungen wie z. B. Temperatur, Prüfabstand Trocknungsdauer sollten demnach so nah wie möglich der Realität angepasst und protokolliert sein. Um einen Vergleich zu herkömmlichen Schaltschränken ziehen zu können, ist es sinnvoll, Vergleichstests durchzuführen.

Nach einem realitätsnahen Reinigungsvorgang mit festgelegten Zeiten und Reinigungsmitteln muss eine rückstandlose Reinigung bei dem Hygieneschrank erreicht werden.

Das White Paper „Hygienic Design und Gehäuse: Schaltschrank-Technologie braucht zusätzliche Eigenschaften“ bietet dazu umfangreiche Informationen.

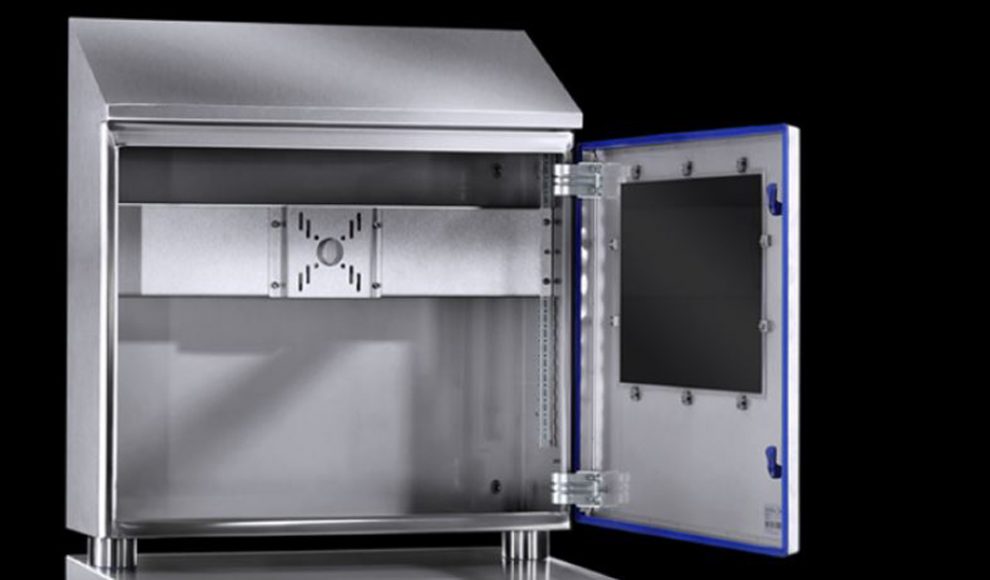

Die folgenden Bilder zeigen mögliche Ergebnisse eines derartigen Tests.