Firmen im Artikel

Herr Reinhard, was haben die Prolink-Kunststoffmodulbänder mit Lego zu tun?

Christian Reinhard: 1995 starteten wir mit der Produktion dieser Bänder auf Jütland in Dänemark. Die Gegend galt nicht zuletzt wegen Lego als europäisches Kompetenzzentrum für Spritzgusstechnologie. Was früher ein Zusatzartikel war, wurde in der Zwischenzeit zu einer der erfolgreichsten Produktlinien unseres Hauses, die wir stetig weiterentwickeln.

Welche Vorteile bieten Ihre Kunststoffmodulbänder im Vergleich zu gewebebasierten Bändern?

Reinhard: Das kann man nicht pauschal beantworten. Es hängt immer von der Anwendung und den Prioritäten des Anwenders ab. Ein eindeutiger Vorteil der Modulbänder ist aber ganz sicher die einfache Verbindungstechnik mithilfe von Kupplungsstäben, die die einzelnen Kunststoffmodule verbinden. Das erleichtert die Instandhaltung sowie Wartung und ermöglicht, dass man die Bänder in der Anlage endlos machen kann. Der Antrieb der robusten Bänder erfolgt über Zahnräder, Steuer- und Bandspannanlagen sind nicht notwendig. Und last but not least: Mehrkurvige Anlagen können mit nur einem Band ausgestattet werden.

Die Prolink-Familie umfasst verschiedene Serien. Welche von ihnen sind besonders für den Einsatz in der Lebensmittelindustrie geeignet?

Reinhard: Für den Linearbereich sind das verschiedene Serien. Bei der Serie 13 handelt es sich um ein Micropitch-Band mit einer Teilung von 8 mm. Hinzu kommen die Serien 10 mit einer Teilung von 25,4 mm sowie 14 und 15 mit einer Teilung von jeweils 12,7 mm.

Was versteht man unter Teilung?

Reinhard: Das ist der Abstand zwischen den Kupplungsstäben

Gibt es noch weitere Prolink-Serien, die für Linearanwendungen in der Lebensmittelindustrie geeignet sind?

Reinhard: Ja. Da gibt es noch die Serien 4.1 und 6.1 mit einer Teilung von 14 bzw. 50 mm. Bei allen genannten Serien hat man großen Wert auf ein hygienefreundliches Design gelegt. Sie zeichnen sich durch offene Kanäle auf der Unterseite des Bandes, selbstreinigende Scharniere und spezielle Zahnräder aus, die gut zu reinigen sind.

Sie haben Bänder für Linearanwendungen vorgestellt. Gibt es auch Prolink-Serien für Kurvenanwendungen?

Reinhard: Ja. Das sind zum Beispiel die Serien 5, 9 und 11. Ganz neu hinzugekommen ist die Serie 18. Die genannten Bandserien eignen sich für Kurvenbandanlagen wie es sie beispielsweise in Spiralfrostern gibt. Möglich ist auch der Einsatz als Pufferband.

Und in welchen Bereichen der Lebensmittelindustrie kommen die genannten Bänder zum Einsatz?

Reinhard: Die Bänder besitzen allesamt EU- und FDA-Zulassungen und werden vor allem in der Fleisch-, Geflügel- und Fischindustrie sowie in der Back- und Süßwarenproduktion eingesetzt. Zu finden sind sie aber auch in kompletten Verarbeitungslinien auf Fischtrawlern oder in Erntemaschinen für Kresse.

Lassen Sie uns über die Prolink-Serie 18 sprechen. Was ist das Neue an dieser Serie?

Reinhard: Im Unterschied zu anderen Kurvenbändern besteht der Kupplungsstab bei diesem Band nicht aus Stahl, sondern aus dem Kunststoff Polyflex, kurz PLX. Dieser Werkstoff ist nicht hygroskopisch und zeichnet sich durch eine hohe chemische Beständigkeit aus. Ebenfalls wichtig: Das neue Verschlusssystem am Kupplungsstab kommt ohne zusätzliche Clips – das sind Kleinteile – aus, die in das Produkt fallen könnten. Das neue Prolink Band S18-44 ist also ein sehr robustes, wartungsfreundliches, sicheres und hygienisches Band, das komplett aus Kunststoff gefertigt ist. Die 44 steht für eine Durchlässigkeit von 44 %.

Und wie groß ist die Teilung?

Reinhard: Sie beträgt 25,4 mm, also ein Zoll. Hinweisen möchte ich auch noch auf die hohe Quersteifigkeit bei einem relativ geringem Eigengewicht.

Warum haben sich Ihre Konstrukteure für einen Kupplungsstab aus Kunststoff entschieden?

Reinhard: Bei hoher Verschleißfestigkeit machen die Kunststoffstäbe die Bänder leichter. Außerdem entfallen so die Clips, die früher den Stahlstab an den Bandkanten fixierten.

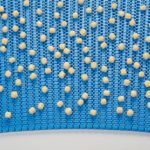

Mit welchen Oberflächen sind die Bänder der Serie 18 erhältlich?

Reinhard: Momentan gibt es ausschließlich die Gitterstruktur mit glatter Oberfläche.

Wird es weitere Bandausführungen geben?

Reinhard: Ja, beispielsweise sogenannte guided Taps – also geführte Bänder. Sie bestehen aus Kunststoffmodulen mit Profilfüßen auf der Unterseite, die die Führung des Bandes übernehmen.

Aus welchen Werkstoffen bieten Sie die Modulbänder der Serie 18 an?

Reinhard: Standardwerkstoffe sind zunächst Polyoxymethylen, kurz POM, und Polypropylen, PP.

Welche Einsatzbereiche in der Lebensmittelindustrie hatten Sie bei der Entwicklung der Modulbänder der Serie 18 im Blick?

Reinhard: Einsatzmöglichkeiten für dieses hygienisch gestaltete Kurvenband sehen wir in Kühl- und Frosterlinien, in Verpackungsmaschinen und innerbetrieblichen Transportsystemen.

Seit 1961 gehören die gewebebasierten Transport- und Prozessbänder der Transilon-Reihe zum Produktprogramm Ihres Unternehmens. Auch diese Produktfamilie wird nun erweitert – und zwar um die Transilon-Bänder EL 0/U2. Wofür steht die Bezeichnung EL 0/U2?

Reinhard: EL steht für ein elastisches Polyester-Sondergewebe, 0 für eine unbeschichtete Laufseite und U2 für eine hygienische Polyurethanbeschichtung auf der Tragseite.

Warum haben Sie diese Bänder entwickelt?

Reinhard: Unsere Entwickler hatten unterquadratische Anwendungen im Blick. Bei diesen ist der Abstand der Achsen kleiner als die Bandbreite.

Sind unterquadratische Anwendungen typisch für Fördersysteme in der Lebensmittelindustrie?

Reinhard: Man findet sie vergleichsweise oft, beispielsweise in Form von Transferbändern die Anlagenkomponenten in Prozesslinien miteinander verbinden.

Sie haben eingangs betont, dass die Transilon-Bänder EL 0/U2 elastisch sind. In welcher Richtung sind die Bänder elastisch? Und wie erreichen Sie diese Elastizität?

Reinhard: Das Band ist in Längsrichtung um bis zu 5 % dehnbar. Erreicht wird dies durch elastische Fäden, die in Kettrichtung – also in Längsrichtung – ausgerichtet sind. Im Unterschied dazu, bestehen die querverlaufenden Schussfäden aus einem festen, nicht elastischen Garn. Sie verleihen dem Band eine hohe Quersteifigkeit, die besonders bei großen Bandbreiten das Risiko eines Faltenwurfs beseitigt.

Welchen branchentypischen Normen und Richtlinien genügen die Bänder?

Reinhard: Sowohl die Prolink-Serie 18 als auch die Transilon-Bänder EL 0/U2 sind FDA-konform. Außerdem erfüllen beide die EU-Verordnungen 1935/2004 und 10/2011.

In welchen Farben stehen die Transilon-Bänder EL 0/U2 zur Verfügung?

Reinhard: Derzeit nur in hellblau, RAL-Farbe 5015.

Warum ausgerechnet hellblau?

Reinhard: Mit dieser Farbe unterstützen wir aktiv das HACCP-Konzept unserer Kunden. Sollten sich Partikel der Bandbeschichtung ablösen, würde das sofort auffallen, weil dieser Blauton in keinem

Lebensmittel vorkommt.

Und mit welchen Oberflächenstrukturen gibt es die Bänder?

Reinhard: Für Standardanwendungen bieten wir die Bänder mit einer glatten, mattierten Oberfläche an. Für Anwendungen, bei denen sehr gute Ablöseeigenschaften gefragt sind – das ist beispielsweise in der Backwarenindustrie der Fall – gibt es die Transilon-Bänder

EL 0/U2 auch mit einer Negativ-Pyramiden-Oberflächenstruktur.

Verfügen die Bänder über eine Bandkantenversiegelung?

Reinhard: Auf Anfrage statten wir sie mit unserer Smartseal-Bandkantenversiegelung aus. Dabei wird die Bandkante mit bandeigenem Material versiegelt. Bei den Transilon-Bänder EL 0/U2 wäre

das dann Polyurethan. Der große Vorteil von bandkantenversiegelten Transport- und Prozessbändern ist zum einen eine verbesserte Hygiene. Zum anderen lassen sich mit ihnen Messerkantenanwendungen sehr gut realisieren.

Welche Vorteile bieten die Transilon-Bänder EL 0/U2 den Anwendern?

Reinhard: Robustheit und Hygiene. Des Weiteren haben die Bänder ein sehr gutes Einsteuerverhalten bei konisch-zylindrischen Antriebstrommeln. Das macht Führungsprofile, die auch unter hygienischen Gesichtspunkten ungünstig waren, überflüssig. Und: Durch die Elastizität in Längsrichtung lassen sich kleine Ausrichtefehler der Anlage kompensieren, Spannvorrichtungen benötigt man ebenfalls nicht. Über die besonders hohe Quersteifigkeit sprachen wir ja bereits.

Forbo Siegling GmbH, Hannover

Das Interview führte für Sie: Lukas Lehmann

stellv. Chefredakteur

Forbo Siegling: Zahlen und Fakten

Siegling wurde 1919 als Hersteller von Chromleder- Hochkantriemen und anderen Antriebselementen gegründet. Seit 1994 gehört das Traditionsunternehmen aus Hannover zur Schweizer Forbo-Gruppe. Die heutige Forbo Siegling GmbH beschäftigt in Deutschland 536 Mitarbeiterinnen und Mitarbeiter. Weltweit sind es rund 2500 FTEs (Full Time Equivalents) in zehn Produktions- und sechs Fabrikationsstätten sowie 30 eigenen Landesgesellschaften. Im 1. Halbjahr 2019 wurde weltweit ein konsolidierter Umsatz von 211 Mio. CHF (knapp 198,5 Mio. Euro) erwirtschaftet.

Für den Einsatz in der Lebensmittelindustrie hat Forbo Siegling unterschiedliche Produkte im Portfolio. Dazu zählen die gewebebasierten Transport- und Prozessbänder der Transilon-Reihe, die häufig mit PU, PVC, Polyolefin beschichtet sind. Hinzu kommen die Prolink-Kunststoffmodulbänder, die schweren Transtex-Gurte u. a. für die Zuckerindustrie oder andere Schüttgüter sowie die Proposition-Zahnriemen, die als formschlüssige Förderriemen genutzt werden. Umfangreiche Services runden das Angebot ab.

„Das Neue an der Prolink-Serie 18 ist, dass der Kupplungsstab nicht aus Stahl, sondern aus einem speziellen Kunststoff besteht.“