Mikroplastik aus dem Abwasser zu filtern stellt die Abwasserbetriebe vor große Herausforderungen. Eine Gruppe von fünf Partnern aus Industrie und Forschung will jetzt einen Filter entwickeln, der mit lasergebohrten Löchern bis zu 10 µm kleine Partikel effizient auch bei großen Wassermengen herausfiltert.

Mikroplastik entsteht auf verschiedenen Wegen – sei es als Abrieb von Fahrzeugreifen oder beim Waschen moderner Funktionstextilien. Dazu kommen noch bestimmte Kosmetikbestandteile, in denen Mikroplastik als Füllstoff oder Bindemittel verwendet wird. Solche Teilchen gelangen früher oder später in unser Abwasser und stellen die regulären Klärwerke vor erhebliche Probleme.

Gerade winzige Partikel unter einem halben Millimeter lassen sich kaum herausfiltern und landen damit im Wasserkreislauf. Sie erreichen inzwischen alle Weltmeere und gelangen bis in die Nahrungskette. Das Bundesministerium für Bildung und Forschung (BMBF) fördert jetzt das Projekt „Innovative Filtermodule für die Abscheidung von Mikroplastik aus Abwasser (Simcondrill)“. In diesem Vorhaben entwickeln die Partner aus Industrie und Wissenschaft einen Filter, der Partikel bis zu zehn Mikrometer robust und effizient vom Abwasser trennt.

Wasser filtern mit einem Zyklonfilter

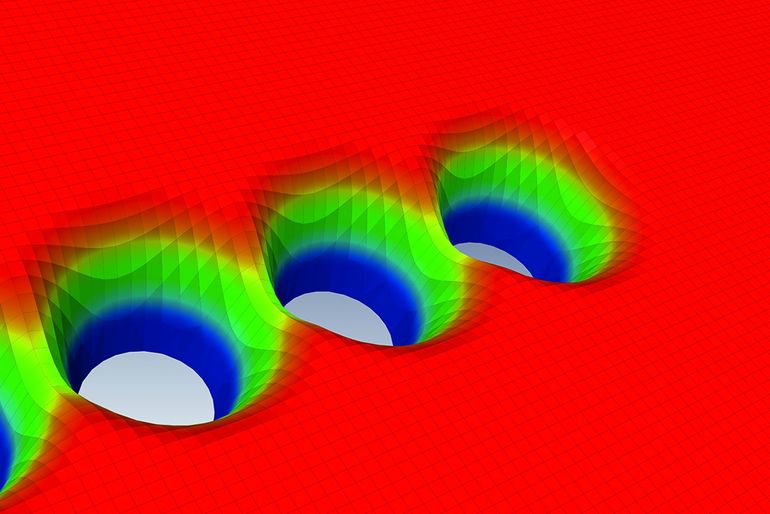

Im Projekt Simcondrill wird die Technologie erforscht, mit der sich ein langlebiges Filtermodul herstellen lässt, das Mikroplastikpartikel sicher und verstopfungsfrei aus Abwässern abscheiden kann. Der Ausgangspunkt ist dabei der patentierte Zyklonfilter von Klass-Filter. Dieser Filter wird mit speziellen Metallfolien ausgestattet, die mit Lasertechnik extrem präzise gebohrt werden.

Denn die Anforderungen an die Bohrungen sind hoch: Bei Porendurchmessern unter einem hundertstel Millimeter soll der Durchsatz des Filters den großen Wassermengen im Klärwerk gerecht werden und robust funktionieren. Dies wird über eine möglichst hohe Porosität erreicht, das heißt ein möglichst großer Teil der Filterfläche soll von Bohrlöchern eingenommen werden.

Für dieses ambitionierte Projekt haben sich fünf Partner zusammengeschlossen: Neben dem Projektkoordinator Klass-Filter sind an dem Projekt Laserjob, Lunovu, OptiY und das Fraunhofer-Institut für Lasertechnik ILT beteiligt.

Genau bohren mit Ultrakurzpulslasern

Am Fraunhofer ILT in Aachen arbeiten Wissenschaftler schon seit einigen Jahren in verschiedenen Arbeitsgruppen an der Technologie für das effiziente Bohren mit Durchmessern deutlich unter einem Millimeter. Besonders geeignet sind dafür Lasersysteme mit ultrakurzen Pulsen im Piko- und Femtosekundenbereich. Der entwickelte Bohrprozess wird auf die Lasejob-Laseranlage übertragen.

Für die Materialbearbeitung mit solchen Ultrakurzpulslasern wurde am Fraunhofer ILT eine eigene Simulationssoftware entwickelt, die mit der Software von OptiY verknüpft wird. Damit lassen sich die Prozessparameter realitätsnah am Computer erproben, bevor auch nur das erste Loch gebohrt wird.

Wenn dann die ersten Bohrversuche starten, kommt die Erfahrung einer anderen Gruppe zur Geltung: Die Spezialisten für Qualitätssicherung wollen von Anfang an den Bohrprozess genau überwachen. Im konkreten Fall wird dafür das Prozessleuchten beobachtet. Anhand dieser typischen Strahlung können die Forscher sehen, ob auch wirklich alle Löcher richtig durchgebohrt werden. Das Messsystem wird in Zusammenarbeit mit Lunovu entwickelt.

Weitere Anwendungsbereiche denkbar

Das Forschungsprojekt läuft bis Juni 2021. Bei Erfolg des Projekts bieten sich den Projektpartnern vielfältige Verwertungsmöglichkeiten. Obwohl das Filtermodul für Klärwerke entwickelt und getestet wird, sind auch mobile Anwendungen in Kanalspülwagen oder sogar Ausführungen für Privathaushalte denkbar. Auch die Reinigung von Ballastwasser bietet großes Potenzial.

Darüber hinaus können aus diesen Entwicklungen zahlreiche neue Prozesse und Produktionskonzepte für die Lasermaterialbearbeitung entstehen.