Klimaschutz ist weltweit in aller Munde und so will auch Deutschland die Treibhausgasemissionen bis 2030 um mindestens 55 % gegenüber 1990 senken, bis zum Jahr 2050 sind sogar bis zu 95 % angepeilt. Neben dem Einsatz erneuerbarer Energien und dem Ausbau der Elektromobilität spielt hierbei die Energieeffizienz eine wesentliche Rolle. Etwa 47 % des gesamten Stromverbrauchs gehen laut ZVEI auf die Industrie, 70 % davon entfallen auf elektrische Antriebe. Durch den Einsatz von Drehzahlregelung mit Frequenzumrichter und energieeffizienten Motoren lassen sich jährlich 19 % Energie einsparen. Auch wirtschaftlich gesehen ist der Stromverbrauch der große Kostentreiber im gesamten Lebenszyklus eines Motors: Er macht rund 96 % der Gesamtkosten aus. Der Kaufpreis liegt hingegen nur bei circa 2,5 %. Allein der Bereich Motoren birgt also ein enormes Potenzial. Sind doch in der EU etwa acht Milliarden Elektromotoren im Einsatz: von kleinen Motoren für den Betrieb von Kühlventilatoren in Computern bis hin zu sehr großen Motoren für die Schwerindustrie.

„Für elektrische Motoren gibt es fünf Energieeffizienzklassen, IE1 bis IE5, wobei wir von ABB bereits Antriebe bis IE5 bieten“, erklärt Dr. Volker Lindenau, Leiter des Geschäftsbereichs Antriebstechnik bei ABB Deutschland, auf einer virtuellen Pressekonferenz zum Thema wie hocheffiziente Motoren und Antriebe den weltweiten Energieverbrauch senken können. „Im Feld findet man aber noch immer viele IE1- und IE2-Motoren im Einsatz. Daher kommt die aktualisierte Ökodesign-Richtlinie, die am 1. Juli 2021 in Kraft tritt, genau zum richtigen Zeitpunkt.“

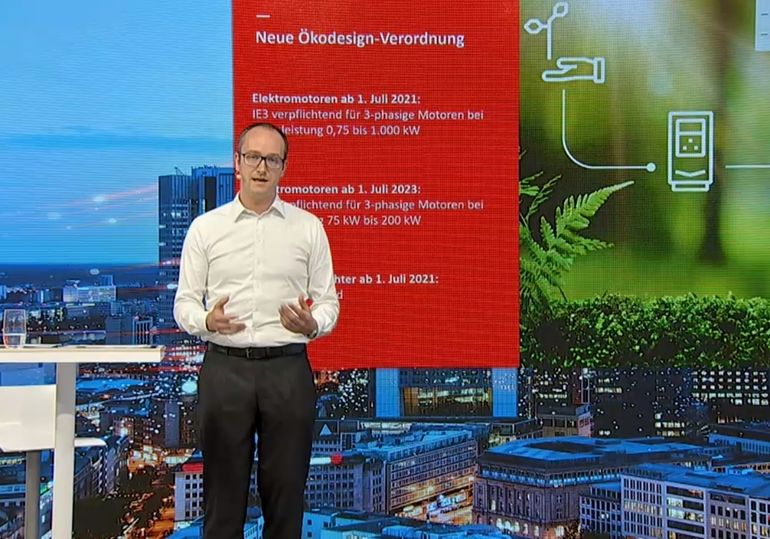

Neue Ökodesign-Verordnung

Zum 1. Juli dieses Jahres legt die Richtlinie EU 2019/1781 der EU-Kommission neue Anforderungen für Elektromotoren und Frequenzumrichter fest und ersetzt damit die Ökodesign-Verordnung 640/2009. So ist ab dann die Effizienzklasse IE3 verpflichtend für 3-phasige Elektromotoren mit einer Nennleistung zwischen 0,75 bis 1000 kW, ab dem 1. Juli 2023 müssen sie bei einer Nennleistung zwischen 75 und 200 kW sogar IE4 aufweisen. Für Frequenzumrichter ist ab dem 1. Juli 2021 die Effizienzklasse IE2 verpflichtend.

Die Verordnung ist auch die erste Regulierung, bei der die Dokumentation digital erfolgt. Künftig können die weiterführenden Konformitätsinformationen außer in Papierform auch über einen QR-Code zugänglich gemacht werden. Und: In einem Schaltschrank eingebaute Frequenzumrichter müssen nicht noch einmal betrachtet werden, wenn sie schon konform sind. Für einen Maschinenbauer ist das ein wesentlicher Punkt, denn er muss die neue Regulierung nicht mehr auf seinen Schaltschrank anwenden.

Kleine Motoren unter 750 W machen 90 % des Elektromotorenbestandes aus, haben aber nur einen Anteil von 9 % am gesamten Stromverbrauch. 68 % davon entfallen auf Motoren mit einer Nennleistung zwischen 0,75 und 375 kW. Mengenmäßig bilden große Motoren mit Leistungen über 375 kW den geringsten Anteil, machen aber dennoch 23 % des Energieverbrauchs aus. Etwa 420 Millionen Elektromotoren fallen unter die neue Verordnung. Nach deren Inkrafttreten wird erwartet, dass die jährlichen Einsparungen bis 2030 auf 110 TWh ansteigen, was beispielsweise dem Stromverbrauch der Niederlande entspricht. Dies bedeutet, dass jährlich 40 Millionen Tonnen CO2-Emissionen vermieden werden.

Motoren bis Energieeffizienzklasse IE5

„Diese Perspektive mag auf den ersten Blick optimistisch erscheinen – doch die Technologien, um sie Realität werden zu lassen, sind bereits vorhanden“, erläutert Dr. Lindenau. „Wir erfüllen mit unseren Synchronreluktanzmotoren bereits heute die Kriterien der Ultra-Premium-Energieeffizienzklasse IE5. Sie senken die Energieverluste um bis zu 50 % und ermöglichen einen deutlich niedrigeren Energieverbrauch als Asynchronmotoren der Wirkungsklasse IE2“. Aber allein mit dem Austausch der Motoren ist es nach seiner Auffassung nicht getan. Durch eine ganzheitliche Betrachtung des Antriebssystems ließe sich noch viel mehr Energie einsparen. „Wir müssen uns zum Beispiel fragen: Wie können wir überschüssiger Systemreserven anpassen, um eine Überdimensionierung der eingesetzten Komponenten zu vermeiden?“ Intelligente Tools wie der ABB Optimizer oder der Energysave Calculator helfen, den passenden Motor oder Umrichter zu finden und zeigen die Einsparungen beim Energieverbrauch und den Kosten auf.

Nicht zuletzt macht die Digitalisierung auch vor der Effizienzsteigerung nicht Halt: Durch intelligente, vernetzte Lösungen lassen sich Daten erfassen, aus denen wertvolle Informationen über den Zustand und die Leistung des Motors gewonnen werden können und die Anwendern die Möglichkeit bieten, Ineffizienzen in ihrem System zu erkennen, Betriebsrisiken zu reduzieren und Möglichkeiten zur Energieeinsparung aufzeigen. Mit dem ABB Ability Smart Sensor beispielsweise lassen sich Elektromotoren oder Pumpen in intelligente Geräte verwandeln, die unter anderem den Wartungsbedarf melden. Die Sensoren sind Bestandteil des Services ABB Ability Condition Monitoring für den Antriebsstrang, mit dem das Technologieunternehmen Kunden bei der Analyse ihrer Ausrüstung unterstützt.