Membranventile eignen sich für viele Anwendungen, bei denen Fluide entsprechend verfahrenstechnisch geführt werden müssen. Ob in Fermentations- und Bioreaktoren, in CIP/SIP-Systemen, bei Filtration oder Abfüllung, in der Chromatografie oder bei der Reinstwasserherstellung, jede Anwendung hat ihr besonderes Anforderungsprofil. Bürkert Fluid Control Systems bietet daher eine breite Palette an Membranventilausführungen zusammen mit darauf abgestimmten Antriebssystemen und Lösungen zur einfachen Automatisierung an. Der Baukasten gewährleistet bei richtiger Auswahl einen langen, störungsfreien Betrieb und planbare Wartungsintervalle. Entscheidend ist jedoch die Wahl der richtigen Komponenten.

Membranventile sind Spezialisten

Moderne Membranventile sind Multifunktionsspezialisten, die genau auf ihren Einsatzbereich ausgelegt werden und die ganze Bandbreite an Medien und Betriebsparametern beherrschen. Insbesondere die Auswahl des Membranmaterials ist eine Kunst und erinnert an die Reifenwahl in der Formel 1. Nur der richtige Materialmix ermöglicht es, das Fahrzeugpotenzial unter den jeweiligen Bedingungen auch auf die Straße zu bringen. Ob Regenreifen oder Slicks, der Reifenpoker entscheidet häufig über Sieg oder Niederlage. Auch bei Membranventilen sind oft nicht alle Anwendungsanforderungen im Voraus bekannt. Man muss sie richtig einschätzen, bewerten und danach flexibel seine Wahl treffen. Grundlage für einen effizienten Ventileinsatz ist die Lebensdauer der medienberührenden Membran. Diese muss mechanisch und chemisch den Betriebsbedingungen widerstehen. Dabei kommt es sowohl auf den Ventilkörper, den Antrieb als auch auf das Membranmaterial an.

Schaltwechsel, Temperatur, Mediendruck und chemische Zusammensetzung beeinflussen neben der Ventilauswahl daher auch immer die Wahl der Membranwerkstoffe. Bei gleichbleibendem Ventilkörper kann so schon eine kleine Parameteränderung in der Produktion zu wesentlichen Lebensdauereinbußen führen.

Umfassendes Know-how erforderlich

Sind alle Betriebsparameter bekannt, sollte die Wahl der richtigen Membran kein Problem darstellen – eigentlich. Wie in der Formel 1 ist aber gerade hier eine sehr umfangreiche Kenntnis gefragt. Je nach Belag der Rennstrecke reicht es nicht aus, bei hoher Temperatur normale Slicks zu fahren, der zusätzliche Abrieb durch eine raue Fahrbahn erfordert beispielsweise extra harte Gummimischungen. Ähnlich sind die Bedingungen für Ventilmembranen im Alltagsbetrieb. Da beispielsweise für eine FDA-Zulassung nur ganz bestimmte Grundstoffe erlaubt sind, müssen die Mischungen diese Beschränkungen einhalten. Zusätzlich muss der Grundsatz der sogenannten Traceability (Rückverfolgbarkeit) ebenfalls beachtet werden. In Bezug auf die Inhaltsstoffe des Membran-Compounds gilt die Vorgabe, dass alle Inhaltsstoffe lückenlos dokumentiert sind bzw. den Bestimmungen und Freigaben der entsprechenden Regularien (z. B. USP 88) entsprechen. Darüber hinaus ist eine gleichbleibende Qualität in der Herstellung, Zusammensetzung und Verarbeitung sicherzustellen. Kleinste Änderungen im Fertigungsablauf, in der Zusammensetzung des Compounds oder geometrische Änderungen dürfen nicht ohne vorherige Absprache mit den Endverbrauchern durchgeführt werden, da dies eine Nachvalidierung der Membranen zur Folge haben kann. Im Rahmen der Dokumentation respektive Nachverfolgbarkeit sind somit Membranen und der Ventilkörper, die sogenannten produktberührenden Komponenten eines Membranventils, besonderen Anforderungen unterworfen. Aus dem immer noch riesigen Feld an Auswahlmöglichkeiten gilt es nun, eine geeignete Zusammenstellung für den jeweiligen Einsatzzweck zu finden.

Steht die Mischung fest, stellt sich die Frage nach der Weiterverarbeitung. Auch beim In-Form-Pressen und Vulkanisieren der Membran gibt es eine Vielzahl von beeinflussenden Parametern, die den Einsatzbereich erweitern oder einschränken. Hier hilft nur langjährige Erfahrung und ständiges Dazulernen weiter, um beständige, langlebige und damit wirtschaftliche Membranen herzustellen.

Achtung bei der Wartung!

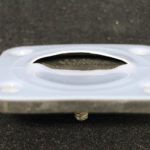

Sind alle Komponenten vom Ventilgrundkörper bis hin zur Membranausführung ausgewählt und wurden in Betrieb genommen, muss das Ventil in gewissen Intervallen gewartet und die Membran ausgetauscht werden. Gerade dabei passieren vermeidbare Fehler, die zu hohen Folgekosten führen können. Werden die neuen Membranen zu fest angezogen, kommt es zu vorzeitigem Verschleiß und Ausfällen. Alle Membranen sind formschlüssig einzusetzen und danach die Schrauben von Hand einzudrehen. Dann muss das Ventil zwingend drei bis vier Mal leer betätigt werden, damit sich die Membran exakt auf ihren Sitz anpassen kann, ohne dass sie am Ventilflansch festgeklemmt ist. Erst danach dürfen die Schrauben in der richtigen Reihenfolge mit vorgegebenem Drehmoment angezogen werden. Beachtet man das nicht, kann auch die widerstandsfähigste Membran nach wenigen Schaltzyklen bereits völlig zerstört und schlimmstenfalls wertvolle Produkte unbrauchbar sein.

Die Hauptursache für einen vorzeitigen Ausfall bei der heute üblichen zertifizierten Fertigungsqualität liegt in Fehlern bei der Wartung bzw. dem unvorschriftsmäßigen Austausch. Statistisch betrachtet stehen Ausfälle nach ca. vier Wochen Betriebszeit bei Montagefehlern dem problemlosen Betrieb von über einem Jahr bei 98 bis 99 % richtig montierten Membranen gegenüber. Die richtige Wartung ist nach der Erstauswahl die wichtigste und preiswerteste Komponente für einen langen störungsfreien Betrieb.

Buerkert Fluid Control Systems, Ingelfingen