Gelegentlich kommt es zu Produktrückrufen von Arzneimitteln aufgrund von Verunreinigungen mit Glassplittern. „Für die betroffenen Hersteller bedeutet dies nicht nur einen enormen Kostenaufwand“, betont Christian Schröder, Entwickler bei DS Automation. „Auch das Vertrauen, das ihre Abnehmer und Endkunden in sie setzen, wird nachhaltig geschädigt.“ Hinzu kommt, dass die gesamte Charge zurückgerufen werden muss, sodass zwangsläufig auch einwandfreie Produkte der Entsorgung zugeführt werden. Im schlimmsten Fall, wenn der Rückruf einzelne Verbraucher nicht rechtzeitig erreicht, ist deren Gesundheit in Gefahr.

Keine Standardlösung für die Glasbrucherkennung

„Solche Vorfälle und die weitreichenden Auswirkungen kommen überhaupt erst zustande, weil es keine einheitliche Standardlösung zur Glasbrucherkennung in Abfülllinien für Medikamente gibt“, weiß Schröder. Einige Betriebe nutzen etwa optische Erkennungssysteme, denen allerdings eine relativ komplexe und kostenintensive Messtechnik zugrunde liegt. Andere verlassen sich lediglich auf eine zeit- und personalaufwändige manuelle Überprüfung. Mit seinen Luftschallsensoren Dsound hat DS Automation dagegen eine bereits seit rund zehn Jahren etablierte, effiziente Methode zur verlässlichen Erkennung von Glasbruch speziell auf die Bedürfnisse der Pharmaindustrie ausgelegt.

Qualitätssicherung via Luftschall

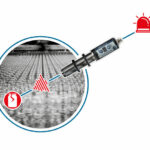

„Bei den Sensoren zur Glasbrucherkennung handelt es sich um spezielle Mikrofone, die ihre Umgebung kontinuierlich überwachen“, erklärt Schröder. „Sie erkennen jegliche Abweichung von einer als Normalzustand definierten Geräuschsituation.“ Zu diesem Zweck werden im Vorfeld spezifische Triggerschwellen festgelegt, innerhalb derer sich die übliche Geräuschkulisse der Produktionslinie bewegt. Das bei einem Glasbruch entstehende Geräusch kann als Knall charakterisiert werden, der sehr breitbandig ist und über eine relativ hohe Signalamplitude verfügt. Diese überschreitet die eingestellte Schwelle und kann dementsprechend vom Sensor als Anomalie identifiziert werden.

Schalldämpfung durch die Luft

Eine große Herausforderung beim Erkennen von Glasbruchereignissen mithilfe von Luftschall liegt allerdings in der Schalldämpfung durch die Luft selbst und den Störgeräuschen der Produktionslinie. Die Luftdämpfung und damit auch die Fehleranfälligkeit sind jedoch umso geringer, je näher die Sensoren am zu messenden Schallereignis platziert werden.

„In den meisten Produktionslinien gibt es bestimmte Punkte, an denen die Glasgebinde in der Regel bersten, beispielsweise während der Vereinzelungsvorgänge oder des Abfüllprozesses“, erläutert Schröder. Ein Bruch kann dort beispielsweise vorkommen, wenn einzelne Gebinde beschädigt, falsch ausgerichtet oder die Füllmengen nicht korrekt eingestellt sind. „Dieses Wissen machen wir uns zunutze, indem wir die Schallsensoren dicht an den konkreten ‚Problemstellen‘ installieren und Störfaktoren eliminieren“, so Schröder weiter.

Bandpassfilterung verhindert Fehlalarme

Darüber hinaus steigt die Gefahr von Fehlalarmen mit den üblicherweise relativ lauten Umgebungsgeräuschen der Produktionslinien, wegen denen Mitarbeitende oftmals Gehörschutz tragen müssen. Dieses Problem umgehen die Messtechnikspezialisten von DS Automation, indem sie nicht nur den Schallpegel messen, sondern eine Bandpassfilterung vornehmen. So kann das Messsignal beispielsweise auf das für das menschliche Ohr kaum bzw. nicht wahrnehmbare Frequenzspektrum zwischen 16 und 32 kHz konzentriert werden. Auf diese Weise lässt sich das durch brechendes Glas ausgelöste Schallereignis sicher identifizieren und entsprechende Folgeschritte einleiten.

Flexible Parametrierung für unterschiedliche Anwendungen

„Um sowohl Fehlalarme als auch unerkannte Vorfälle zu vermeiden, konfigurieren wir die Sensoren stets individuell auf die Bedürfnisse der Anwendung hin“, so Schröder. Zudem kann es sinnvoll sein, die Präzision der Messung zu steigern, indem sie auf den spezifischen Zeitraum eines zu erwartenden Bruchmoments eingeschränkt wird, z. B. wenn ein Greifer eine Einheit erfasst. Abhängig vom Automationsgrad der Abfülllinie lässt sich der Schallsensor zu diesem Zweck an die jeweilige Anlagensteuerung oder eine übergeordnete SPS anbinden. Identifiziert die integrierte Signalanalyse und -auswertung des Sensors ein Bruchereignis, dann wird gemäß den internen Produktionsabläufen etwa die Linie angehalten, um eine manuelle Überprüfung zu ermöglichen. Bei hochautomatisierten Systemen kann der Sensor auch veranlassen, dass die betroffenen Einheiten verzögerungsfrei ausgeschleust und je nach Produkttyp und Branche beispielsweise Reinigungs- oder notwendigen Vernichtungsprozessen zugeführt werden.

Nach Schutzklasse IP67 zertifiziert

Die jeweiligen Einstellungen können am werkseitig vorkonfigurierten Sensor mithilfe eines Displays sowie zwei Tasten vorgenommen werden. Zur Protokollierung oder zum Datenexport lässt sich dieser zudem über Standardschnittstellen an einen PC anschließen. Der Luftschallsensor selbst ist nach Schutzklasse IP67 zertifiziert und komplett aus einfach zu reinigendem Edelstahl gefertigt, sodass er auch den hohen Hygieneansprüchen in der Pharmaindustrie genügt sowie aggressiven Reinigungsmitteln standhält.

In Kombination mit einer magnetischen Anregeeinheit können die Luftschallsensoren Dsound außerdem dazu genutzt werden, Glasbehälter mit Metallverschlüssen auf Dichtigkeit zu überprüfen. Aufgrund der berührungslosen Messtechnik via Luftschall ist der Sensor wartungsfrei und lässt sich problemlos an neuen oder bestehenden Produktionslinien installieren.

DS Automation, Schwerin