Kontinuierliche Produktionsprozesse rücken bei Pharmaunternehmen erst seit Kurzem in den Fokus, gehen sie doch mit großen Herausforderungen wie Aufrechterhaltung der Sterilität im Produktionsprozess, Einhaltung gesetzlicher Vorschriften und konstanter Produktqualität einher. Demgegenüber versprechen reduzierte Stillstandzeiten zwischen den einzelnen Produktionschargen eine höhere Produktivität. Auch die FDA sieht in der kontinuierlichen Herstellung das wichtigste Werkzeug in der Modernisierung der pharmazeutischen Industrie und hat im Februar 2019 eine neue Guideline als Entwurf veröffentlicht, die auf Qualitätsaspekte bei der kontinuierlichen Herstellung von Arzneimitteln eingeht.

Kontinuierliche Prozesse

Evonik produziert für externe Auftraggeber pharmazeutische Wirkstoffe und deren Vorstufen. Immer wieder kommt es dabei vor, dass der Syntheseprozess erst noch entwickelt werden muss. Wo immer möglich, versucht man dabei, einen kontinuierlichen Prozess in einem kleinen Durchflussreaktor, ein sogenannter Mikroreaktor, zu realisieren. „In der Branche gibt es derzeit einen Trend weg von der klassischen Chargenproduktion in großen Rührkesseln“, berichtet Dr. Stefan Randl, Leiter der Product Line Drug Substance bei Evonik. Bei kontinuierlichen Prozessen in Mini- oder Mikroreaktoren lassen sich Temperatur, Druck und Sicherheit viel besser kontrollieren. Die miniaturisierten Prozesse kommen überdies mit weniger Lösemittel aus, weil höher konzentrierte Flüssigkeiten eingespeist werden. Außerdem kann man den für die Reaktion benötigten Katalysator viel feiner pulverisiert einsetzen, was wiederum zu einer besseren Produktausbeute führt. „Für uns ist es immer wichtig, neue Prozesse möglichst schnell und zuverlässig zu entwickeln“, sagt Randl, „und zwar so, dass sie wirtschaftlich sind und Produkte in höchster und gleichbleibender Qualität bieten.“ Und genau hier kommen die von Dr. Senada Schaack und ihrem Team im 3-D-Druck hergestellten Minireaktoren ins Spiel.

Gedruckte Edelstahlreaktoren

Die Verfahrenstechnik-Ingenieurin, die das Kompetenzzentrum „Simulation and Additive Manufacturing“, kurz SAM 3D, leitet. forscht für Evonik in Hanau an einer neuen Generation von Minireaktoren. Der metallene Apparat ist klein wie ein Schuhkarton, verspricht aber große Fortschritte. Sein Innenleben ist darauf ausgerichtet, dass eine chemische Synthese möglichst wenig Energie benötigt und geringere CO2-Emissionen verursacht. Einige Reaktoren enthalten hauchdünne Röhrchen, durch die im Betrieb die Reaktionsmischung oder ein Kühlmedium gepumpt werden kann. Andere bestehen im Innern aus feinen Verästelungen, mit deren Hilfe man Ströme von einem auf mehrere Röhrchen aufteilt.

Die Reaktoren werden digital geplant, mittels 3-D-Druck aus Edelstahlpulver hergestellt und mithilfe von Prozessdaten aus der Praxis sowie künstlicher Intelligenz optimiert. Solche Systeme könnten in vielen Anwendungen zum Einsatz kommen. Gerade arbeitet das Team an einem neuartigen Reaktor für einen Syntheseschritt, der häufig bei der Herstellung pharmazeutischer Wirkstoffe eine Rolle spielt, die sogenannte Ortholithiierung. Der Reaktor liefert das Produkt nicht nur in höherer Reinheit, sondern erfordert auch weniger Kühlaufwand als der herkömmliche Prozess. Diese Entwicklung ist Teil des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekts „3D-Process“.

Beispiel der Ortholithiierung

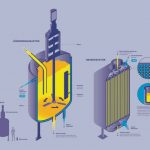

Die Ortholithiierung, für die das 3D-Process-Team in Hanau einen Reaktor entwickelt, ist ein typischer Fall, dass sich mithilfe eines besseren Designs eine Menge Energie einsparen lässt. Bei diesem Syntheseschritt wird vorübergehend ein Lithiumatom in ein organisches Molekül eingebracht. Das setzt so viel Wärme frei, dass der Reaktionskessel auf mindestens –50 °C heruntergekühlt werden muss. Dafür verwendet man flüssigen Stickstoff, dessen Herstellung viel Energie verbraucht. Beim neuen Ansatz mit dem kleinen Metallblock könnte eine Kühltemperatur von –20 °C ausreichen. Die Kühlung ließe sich mit einer elektrisch temperierten Flüssigkeit durchführen, was den Energieverbrauch gegenüber der Stickstoffvariante um 80% senken würde. Ermöglicht wird die enorme Ersparnis durch die neuartige Konstruktion des Reaktors. Er unterscheidet sich deutlich vom herkömmlichen in der Chemiebranche üblichen Kesselreaktor. Bei diesem wird die Reaktionswärme durch Kühlschlangen im Innern oder in der doppelwandigen Außenwand abgeführt. Weil die Kühlfläche im Verhältnis zum Reaktorvolumen relativ klein ist, muss das Kühlmedium sehr kalt sein. Der neue Reaktor ist ein deutlich kleinerer sogenannter Durchflussreaktor. In ihm wird das Reaktionsgemisch im einfachsten Fall durch ein linear verlaufendes Reaktionsröhrchen geleitet, in dessen Ummantelung sich das Kühlmedium befindet. Das Verhältnis von Kühlfläche und Reaktorvolumen ist deutlich größer – das Medium muss nicht so kalt sein. Und noch effektiver wird die Wärmeabfuhr, wenn man das Reaktionsgemisch nicht nur durch ein Röhrchen leitet, sondern es auf mehrere Kanäle verteilt.

Genauso haben die Evonik-Experten ihre Konstruktion des Mikroreaktors designt. Im ersten Prototyp wird der Fluss des Reaktionsgemischs auf insgesamt 256 Röhrchen verteilt. Die Vorteile liegen auf der Hand: Mehr Röhrchen erhöhen die Durchflussrate, und das bei zugleich effizienterer Kühlung, denn jedes der Röhrchen ist von eigenen Kühlkanälen umgeben. Die Versuche sollen zeigen, ob die am Computer kalkulierte Kühltemperatur von -20 °C tatsächlich ausreicht.

Die 256 Reaktionskanäle sind mit einem Durchmesser von jeweils 0,8 mm ausgelegt. Mit herkömmlichen Verfahren der Metallverarbeitung wäre das ein immenser Aufwand oder gar nicht erst zu realisieren. Anders beim 3-D-Drucker. Der entscheidende Vorteil gegenüber der klassischen Fertigung von Mikroreaktoren liegt in der Formfreiheit. 3-D-Druck funktioniert längst auch mit Metallen wie Aluminium, Titan oder Edelstahl. Dabei wird das Metall in fein pulverisierter Form zugeführt, von einem Laserstrahl geschmolzen und dann Schicht für Schicht auf dem herzustellenden Werkstück abgeschieden. Die Maße und auch der strukturelle Aufbau des Versuchsreaktors sind das Ergebnis der vorab durchgeführten Simulationen. Die Experten spielten durch, wie sich unterschiedliche Geometrien und Prozessparameter darauf auswirken, wo im Reaktor es wie heiß wird und wie schnell die Wärme abgeführt wird. Viele der mathematischen Beschreibungen geben die Wirklichkeit allerdings nur näherungsweise wieder. Daher bleibt das spätere Experiment wichtig. Dr. Randl verfolgt die Versuche mit dem Testreaktor mit großer Spannung. Die Ortholithiierung sieht er als modellhaftes Beispiel für viele weitere Synthesen im Pharmaumfeld, die bisher mit viel Energieaufwand gekühlt oder erwärmt werden müssen.

Selbstoptimierendes System

Die Möglichkeiten des 3-D-Drucks will das Team nutzen, um in die Bauteile gleich Anschlüsse zu integrieren, in die Sensoren eingebaut werden sollen. Diese erfassen während des Betriebs Temperatur, Druck, Flussraten und Stoffkonzentrationen. Mit diesen Daten erkennt das System, ob es irgendwo im Reaktor zu heiß wird oder ob unerwünschte Nebenprodukte entstehen. Beides wollen die Ingenieure unbedingt vermeiden, denn es schmälert Ausbeute und Produktreinheit. Muss das Produkt mühsam von anderen Molekülen getrennt werden, erhöht dies zudem den Energieaufwand.

Um die Parameter zu ermitteln, bei denen Ausbeute und Reinheit möglichst hoch und der energetische Kühlaufwand möglichst gering sind, setzt das 3D-Process-Team Verfahren der künstlichen Intelligenz ein. Auf Basis der Sensordaten ist das System in der Lage, die Prozesssteuerung zu justieren und sich so schrittweise und selbstlernend den optimalen Bedingungen anzunähern. Lässt sich dieses Optimum mit dem vorhandenen Reaktor nicht erreichen, liefern die Daten Hinweise, wie das Design geändert werden müsste.

Das Bild von Chemieparks könnte sich künftig wandeln, wenn statt großer Kessel zunehmend kleine Durchflussreaktoren zum Einsatz kämen. Aber liefern diese Minianlagen überhaupt ausreichende Mengen? Im Umfeld pharmazeutischer Wirkstoffe auf jeden Fall. Mit einem Durchsatz von einem Liter pro Minute kämen die kleinen Reaktoren auf zwei- bis dreistellige Tonnenzahlen pro Jahr. Zudem ist das Konzept gut skalierbar. Je nach gewünschter Produktmenge kann man die nötige Anzahl an Reaktoren parallelschalten.

Evonik Industries AG, Hanau

Halle 9.1, Stand D66

Additive Fertigung: Projekt 3D-Process

Das Projekt „Disruptive Reaktorkonzepte durch additive Fertigung: Vom digitalen Design in die industrielle Umsetzung – 3D-Process“ startete im Juni 2021 und wird im Mai 2024 enden. Es hat ein Volumen von 9,8 Mio. Euro und wird als Verbundvorhaben vom Bundesministerium für Wirtschaft und Klimaschutz gefördert unter dem Förderkennzeichen 03EN2065A-E. Konsortialführer des Projekts ist Evonik. Weitere Partner sind Siemens, das Karlsruher Institut für Technologie (KIT) mit seinen Instituten für Katalyseforschung und -technologie, für Technische Chemie und Polymerchemie und für Mikroverfahrenstechnik sowie das Unternehmen Ineratec. Ziel ist es, prozesstechnische Bauteile für energieeffizientere chemische Prozesse zu entwickeln, die weniger Emissionen verursachen und nachhaltiger sind.

Autor: Karl Hübner

Fachjournalist

Statement

„Der entscheidende Vorteil des 3-D-Drucks gegenüber der klassischen Mikroreaktoren ist in der Formfreiheit zu sehen. Diese kann nicht nur zu effizientem Wärmemanagement, sondern auch gleichzeitig zur Unterbringung einer Vielzahl von Messstellen im Reaktor genutzt werden. Räumlich und zeitlich gut aufgelöste Messdaten bilden die Basis für die autonome, KI-unterstützte Optimierung des Prozesses im Labormaßstab und dienen gleichzeitig der Validierung und Verbesserung der Simulationsmodelle. Mit höherer Datenmenge entsteht ein gut validierter digitaler Zwilling, der für die Optimierung des Process- und Reaktordesigns im Produktionsmaßstab verwendet werden kann. Dadurch soll nicht nur die Nachhaltigkeit der Prozesse verbessert werden, sondern auch der Scale-up in die Produktion beschleunigt und das Scale-up-Risiko minimiert werden.“