Wichtige Eigenschaften wie das Erscheinungsbild, das Auflöseverhalten oder die Stabilität einer Tablette werden im Coatingprozess definiert. Für all diese kritischen Eigenschaften gibt es Methoden zur Offline-Bestimmung, die jedoch zeitaufwendig und kostspielig sind. Eine Echtzeitprozesskontrolle im eigentlichen Sinne ist mit diesen Methoden nicht möglich.

Spektroskopische Verfahren erlauben hingegen eine Messung direkt im Prozess und die Bestimmung nicht nur der Dicke, sondern auch der Homogenität und der Rauheit des Coatings. Damit ist neben einer exakten Endpunktbestimmung des Prozesses auch eine Vorhersage von kritischen Eigenschaften der Tablette möglich, die eng mit den überwachten Parametern verknüpft sind. Allerdings müssen spektroskopische Methoden wie NIR oder Raman durch extensive Modellentwicklung mittels multivariater Datenanalyse kalibriert werden.

Optische Kohärenztomografie

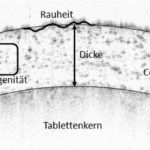

Eine neue Methode zur Echtzeitüberwachung von Coatingprozessen ist die Optische Kohärenztomografie, kurz OCT. Bei OCT dringt ein Lichtstrahl in das Coating ein und wird überall reflektiert, wo sich der Brechungsindex des Materials ändert. So auch an Grenzflächen zwischen Luft und Coating, zwischen Coating und Kern oder an verschiedenen Einschlüssen. Der Lichtstrahl zur Messung wird mit einem Referenzstrahl überlagert und aus dem sich ergebenden Interferenzmuster kann die exakte Position jeder einzelnen Reflexion berechnet werden. Damit entsteht ein Bild der internen Struktur der untersuchten Tablette.

Ein kompakter Sensorkopf erlaubt die Integration des Systems direkt in den Coater. Dabei wird durch die perforierte Trommel gemessen (Bild 1). In Verbindung mit der hohen Akquisitionsrate von 100 000 Tiefenscans pro Sekunde ist eine Messung einzelner Tabletten während des Coatingprozesses möglich. Die Information über den Prozessstatus wird dabei aus Tausenden Tabletten im umgewälzten Bett generiert. Die gute Auflösung ermöglicht die Bestimmung von Schichtdicken bis in den Bereich von 10 µm (Bild 2).

Prozessüberwachung in Echtzeit

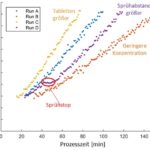

Die hohe Akquisitionsrate und die Auflösung von OCT ermöglichen die Prozessüberwachung in Echtzeit, die auf einer repräsentativen Anzahl von Daten basiert. Das Anwachsen der Filmdicke kann vor Ort vom Bediener verfolgt werden. Auch der Einfluss verschiedener Prozessparameter oder Materialeigenschaften wird vom OCT-System abgebildet. Bild 3 zeigt Ergebnisse von Coatingprozessen, die in einem industriellen Trommelcoater durchgeführt wurden. In der Abbildung ist die Filmdicke über der Prozesszeit dargestellt. Die Kurven der Filmdicke zeigen deutlich den Einfluss verschiedener Prozessbedingungen. Der Test A stellt den Referenzlauf dar. In Test C wurden größere Tabletten gecoatet, was zu einer schnelleren Zunahme der Schichtdicke aufgrund der geringeren Oberfläche der Tabletten führt. Dies ist in der steileren Kurve erkennbar. In Test D war der Abstand zwischen Sprühdüse und Tablettenbett größer, wodurch mehr Coatinglösung verloren geht, bevor sie die Tabletten erreicht. Das Ergebnis ist eine langsamere Zunahme der Schichtdicke. Auch dieser Unterschied in der Prozessführung ist deutlich. Dieselbe Schichtdicke wird jeweils zu einem späteren Zeitpunkt erreicht. In Test D wurde zusätzlich das Besprühen mit Coatinglösung nach 41 Minuten Prozesszeit für einige Minuten ausgesetzt. Dieser „Fehler“ im Prozess ist sofort in den vom OCT aufgezeichneten Daten ersichtlich. Ein ebenfalls langsameres Wachstum des Coatings wird durch eine geringere Konzentration in der Coatinglösung bewirkt. Dies ist in Test B der Fall und im flacheren Verlauf der Kurve sichtbar. Diese Ergebnisse verdeutlichen die enormen Möglichkeiten der Prozessüberwachung in Echtzeit und die rasche Detektion von Abweichungen des Prozesses vom Normzustand. Die von OCT bereitgestellte Prozessinformation kann eine aktive Regelung des Coatingprozesses unterstützen.

Qualität des Coatings prüfen

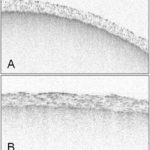

Neben der Schichtdicke können mithilfe des Inline-OCT weitere Attribute des Coatings nicht nur im Labor, sondern auch während des Prozesses gemessen werden. Dazu gehören die Homogenität und die Rauheit. In Bild 4 sind OCT-Bilder zu sehen, die aus Echtzeitdaten generiert wurden. Die Bilder stammen von Testläufen mit unterschiedlichen Konzentrationen in der Coatinglösung. Bild A aus dem Lauf mit der geringeren Konzentration von 10 % Polymer erscheint heller. Bild B mit 15 % Polymer zeigt hingegen mehr dunkle Bereiche und einen dunkleren Gesamteindruck. Aus den Grauwerten der Bilder wird ein Wert für die Homogenität errechnet. Dabei gilt, je einheitlicher das OCT-Bild ist, desto größer ist die Homogenität. Im abgebildeten Beispiel führt eine geringere Konzentration des Polymers in der Coatinglösung zu einem einheitlicheren Coating. Das OCT-System berechnet zusätzlich die Rauheit des Coatings als Differenz zwischen der tatsächlichen Oberfläche der Tablette und der idealisierten Oberfläche.

OCT unterstützt vielseitig

Mit seiner Fähigkeit, schnell eine hohe Anzahl von Bildern mit hoher Auflösung zu generieren, stellt OCT eine echte Alternative zur herkömmlichen Überwachung von Coatingprozessen dar. Neben der klassischen In-Prozess-Kontrolle kann OCT zur aktiven Regelung der Prozesse eingesetzt werden. Durch die Möglichkeit, auch die Qualität von Coatings in Echtzeit zu bestimmen, kann OCT auch für die Prozessoptimierung und zur Entwicklung neuer Coatingformulierungen eingesetzt werden. Dabei ist das System nicht auf den Einsatz in Trommelcoatern beschränkt, sondern auch in Wirbelschichtcoatern für Pellets aller Art einsetzbar. Eine Einschränkung ist die Analyse von stark pigmentierten Polymerlösungen (z. B. TiO2). Aktuelle Forschungen versuchen, diese Systeme ebenfalls einer Analyse mittels OCT zuzuführen.

Suchwort: TU Graz

Autoren:

Dr. Stephan Sacher

Senior Scientist,

Research Center for Pharmaceutical Engineering

Dr. Sandra Stranzinger

Senior Scientist,

Research Center for Pharmaceutical Engineering

Prof. Dr. Johannes Khinast

Wissenschaftlicher Geschäftsführer

Research Center Pharmaceutical Engineering,

Leiter des Instituts für Prozess- und Partikeltechnik,

TU Graz