Containment ist eine der speziellen Sicherheitsanforderungen beim innerbetrieblichen Rohstofftransport hochaktiver Wirkstoffe. Der ganze Prozessablauf aus Fassentleerung und nachgelagerter Förderung muss den besonders hohen Ansprüchen an Hygiene, Sicherheit und dem schonenden Umgang mit Produkt und Anwender gerecht werden.

Oftmals werden die kritischen Stoffe von Lieferanten oder dem vorgelagerten Prozessschritt in Fässer abgefüllt, um den Transport zum Einsatzort so einfach wie möglich zu gestalten. Bei der Aufgabe oder dem Entleeren von Fässern können Betreiber auf verschiedene Systeme zurückgreifen.

Bei sehr beengten Räumen oder bei einer gewichtskontrollierten Produktentnahme bietet sich das Entleeren des Fasses mit Sauglanze an – eine bekannte Prozesstechnik, jedoch in der Umsetzung äußerst komplex. Die Vereinbarkeit von Bedienerfreundlichkeit und Ergonomie sowie höchstem Containment stand bis jetzt im Widerspruch. Auch dürfen die jeweiligen baulichen und einsatzortspezifischen Begebenheiten wie Deckenhöhe oder Raumgröße auf keinen Fall außer Acht gelassen werden.

Zu Beginn des Entleervorgangs, schiebt der Anwender das Fass mittels Rollenbahn direkt unter die Glovebox. Eine Hubvorrichtung bringt das Fass in Position. Anschließend befestigt der Bediener den äußeren Liner mit einem Spannring an einem Doppel-O-Ring-Port. Die Überreste des vorherigen Liners entfernt er mit den Gloves und lagert sie in der Box zwischen. Das Fass wird nun mithilfe der Hebevorrichtung an die Dichtung auf der Unterseite der Box gepresst und fixiert. Der Bediener öffnet den inneren Liner (Produktliner), stabilisiert ihn mit einem Ring und versiegelt ihn mit einer Blähdichtung. Um den Liner zu stabilisieren und den Entleervorgang zu verbessern, wird der Bereich zwischen Fass und äußerem Liner evakuiert. Das verhindert ein Ansaugen des Liners durch die Sauglanze. Nun ist das Fass angeschlossen und der Anwender kann das Pulver mittels Lanze und Vakuum aus dem Fass saugen. Die Linearführung der Sauglanze unterstützt dabei das ergonomische und einfache Handling bei der Entleerung. Der zeitintensive und oftmals sehr bedienerunfreundliche Entleervorgang wird so stark unterstützt. Das Risiko einer falschen Handhabung oder gar eines Containmentbruchs durch Bedienfehler oder Ermüdung wird auf ein Minimum reduziert.

Nachdem das Fass geleert ist, kann das Personal die Überreste des vorherigen Liners darin entsorgen. Sobald der äußere Liner gelockert wird, kann das Fass mit dem Doppelverschlusssystem verschlossen werden. Durch diese Doppelverschlusstechnik ist sowohl der Isolator als auch das Produkt vor unerwünschtem Produktaustritt (oder auch -eintritt) geschützt. Nun kann der Anwender das leere Fass entfernen und mit der Abfolge von neu beginnen.

Pneumatische Förderung

Der Weitertransport ist durch eine geschlossene pneumatische Förderung sichergestellt. Die durch die Fassentleerung oftmals vorgegebenen hohen Förderkapazitäten meistert ein Saugförderer von Hecht mit neuartigem Filterkonzept.

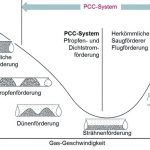

Die pneumatische Förderung entspricht einer Zwei-Phasen-Strömung, bei der Luft (gegebenfalls Schutzgas) Bewegungsenergie (teilweise) auf das Schüttgut überträgt. Neben den komplexen Eigenschaften der Schüttgüter hängt der Energieaufwand dabei von einigen weiteren Faktoren ab: der Streckenführung, der Förderlänge, dem Durchmesser und der Eigenschaft der Förderleitung, dem erforderlichen Durchsatz, dem Befüllgrad der Leitung sowie den Forderungen bezüglich des Verschleißes von Produkt und Leitung. Die Parameter, die dabei zu beachten sind, lassen sich folgendermaßen einteilen:

- Stoffliche Parameter des jeweiligen Schüttgutes (Partikeldurchmesser, Schüttdichte, Feuchtigkeit, etc.)

- Anlagenparameter (Geometrische Parameter wie Leitungsdurchmesser, Förderlänge, Filter, Falschluftzugabe und Prozessparameter wie Förderluftgeschwindigkeit, Schüttgutmassenstrom)

Alle Anlagenparameter spiegeln sich in der Förderart wider.

Die klassische Förderart findet grundsätzlich bei hohen Luftgeschwindigkeiten und niedriger Produktbeladung statt. Dieses Prinzip eignet sich für nahezu alle Schüttgüter. Bei der Flugförderung wird der Feststoff weitgehend homogen über den Rohrquerschnitt verteilt. Die Beladung ist relativ gering (µ 10), dadurch wird die hohe Gasgeschwindigkeit wenig abgebremst und überträgt sich weitgehend auf die Feststoffteilchen. Auch der geringe Druckverlust erklärt sich durch die relativ geringe Zahl der abgebremsten und wieder zu beschleunigenden Teilchen. Die Strähnenförderung stellt eine Übergangsform dar, bei der sich das Verhältnis (µ = 10 . 20) zugunsten einer höheren Gutbeladung bei einer niedrigeren Geschwindigkeit verändert. Ab hier setzt eine zunehmende Entmischung der Zweiphasenströmung ein, bei der sich ein Teil des Feststoffes am Boden der Leitung absetzt und als Strähne, auch Düne genannt, weiterbewegt.

Die meisten Verfahren zur pneumatischen Förderung, die in der Herstellung eingesetzt werden, sind Flugförderungen. Bei der Flugförderung wird jedoch sehr viel Förderluft benötigt aber nur relativ wenig Produkt transportiert. Dadurch werden große Filterflächen zum Abscheiden des Luft-/Pulvergemisches be-nötigt. Der Conveyor arbeitet nach dem Prinzip der Pfropfenförderung, eine Sonderform der Dünenförderung. Durch diese wird weniger Förderluft benötigt. Somit arbeitet der Proclean Conveyor mit einer im Vergleich relativ kleinen Filterfläche, die speziell dafür gestaltet wurde und extrem langlebig ist.

Das Prinzip des gesamten Saugförderers unterscheidet sich im ersten Anschein nur unwesentlich von den herkömmlichen, pneumatischen Fördergeräten, die entweder mittels Überdruck oder Unterdruck arbeiten. Der wesentliche Unterschied liegt bei der Verwendung der Filtertechnik. Der Einsatz der Ringfiltertechnologie hat erhebliche Vorteile gegenüber konventionellen Filtermethoden. Ein durch die Konstruktion und Bauweise spezieller Vorteil des Saugförderers ist die Anordnung der Anschlüsse am Kopf des Saugförderers. Vakuum- und Drucklufteinheit sind seitlich am Körper angebracht und müssen somit beim Filterwechsel, bei der Reinigung oder Instandhaltung nicht demontiert werden. Bei der Ausführung mit Schnellverbindungen am Gehäusedeckel ist der Filterwechsel sogar in unter einer Minute realisierbar – ganz ohne Werkzeug.

Durch den Einsatz der Ringfiltertechnologie, stellt der Körper des Filters eine Verlängerung des Abscheidebehälters dar. Angefangen vom einfachen Ein- und Ausbau, bis hin zur Einhaltung eines Hygienic Designs bietet diese Technologie zahlreiche Vorteile. Darüber hinaus ist das Filtergewebe durchgängig FDA-konform. Die Langlebigkeit der Filterkonstruktion und eine Beständigkeit gegen Filterdurchschläge sind weitere Vorteile. Die Filter sind in verschiedenen Materialausführungen erhältlich, sodass flexibel auf die Anforderungen verschiedener Produkte reagiert werden kann. Beim Fördervorgang wird das Produkt-Gas-Gemisch durch ein Schlauch- oder Rohrleitungssystem angesaugt und gelangt durch die Produkteintrittsklappe in den Abscheidebehälter des Conveyors. Nach dem Eintritt in den Abscheidebehälter werden die feinen Staubpartikel an einem Ringfilter abgeschieden. Das Produkt-Gas-Gemisch ist nun wieder getrennt. Aufgrund der Schwerkraft setzt sich das Produkt im Behälter ab und füllt diesen. Nachdem der Ansaugzyklus beendet ist, wird mittels Umkehr der Gasflussrichtung der Ringfilter per Druckluft abgereinigt. Die so am Filter festgesetzten Partikel fallen nun auch in den Abscheidebehälter und der Ringfilter ist wieder bereit für den nächsten Ansaugzyklus.

Halle 1, Stand 329

www.prozesstechnik-online.deSuchwort: php0216hecht

Matthias Hänsel

Leitung Marketing & Produktmanagement,

Hecht

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: