Der Coating-Prozess ist äußerst energieintensiv, da die Tabletten gleichzeitig mit flüssiger Coating-Suspension besprüht und getrocknet werden müssen. Zur Trocknung des Tablettenbetts wird sehr heiße, trockene Luft in die Trommel des Coaters eingeleitet. Dadurch verdampft die Sprühflüssigkeit auf der Tablettenoberfläche, während die Tabletten mit den Feststoffpartikeln der Coatingsuspension überzogen werden. Hierbei sinkt die Temperatur der mit Wasserdampf gesättigten Luft jedoch nur leicht ab. Der geringe Temperaturverlust im Trommelinneren ist auf die schlechte Wärmeleitfähigkeit der Tabletten zurückzuführen. Das hat zur Folge, dass während des gesamten Coating-Prozesses kontinuierlich sehr warme, energiegeladene Luft ausgeführt wird. Die Wärmeenergie bleibt meist ungenutzt. Mit der Entwicklung des Energierückgewinnungssystems setzt Romaco Tecpharm dieser Verschwendung ein Ende. Mit dem ERS lässt sich bis zu 50 % des Wärmeenergieverbrauchs beim Beschichten von Tabletten einsparen.

In Lüftungsanlage integriert

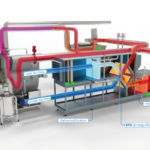

Die Technologie basiert auf der Rückgewinnung von Abwärme, die beim Coatingprozess erzeugt wird. Dafür wird ein Kreuzstromplattenwärmetauscher in die Lüftungsanlage des Tablettencoaters integriert. In dem rekuperativen System kreuzen sich die Zu- und Abluftströme, ohne sich dabei zu vermischen. Hierfür fließen die Prozessluftströme durch separate Luftkanäle, die zwischen den orthogonalen Platten des ERS angeordnet sind.

Einsparung in der Praxis

Im Fallbeispiel wird die energiereiche Prozessabluft mit einer Temperatur von ca. 45 bis 50 °C durch den Plattenwärmetauscher des ERS zurückgeführt, wo sie die einströmende Zuluft erwärmt. Bevor die frische Zuluft durch das Energierückgewinnungssystem fließt, muss sie zunächst getrocknet werden. Dazu wird sie von einer Kühlschlange auf ca. 10 °C herabgekühlt, was zur Kondensation führt. Mit einer Restfeuchte von etwa 8 g/kg durchläuft die Zuluft nun den orthogonalen Wärmetauscher, in dem sie auf ca. 35 bis 40 °C erwärmt wird. Im Anschluss wird sie weiter erhitzt, um die Prozesstemperatur von ca. 70 °C zu erreichen. Dank des integrierten ERS muss dafür lediglich eine Temperaturdifferenz von circa 30 °C überwunden werden. Durch den Wärmeaustausch sinkt auch die Austrittstemperatur der Prozessabluft. Nach Durchlaufen des Energierückgewinnungssystems wird die Abluft im beschriebenen Beispiel mit circa 20 °C anstatt wie zuvor mit 45 bis 50 °C in die Umgebungsluft emittiert. Das enorme Energieeinsparpotenzial des ERS kommt bei großen Produktionsanlagen besonders zum Tragen, da sie einen proportional höheren Luftdurchsatz pro Charge haben.

Energiemonitoring

Die durch das ERS erzielte Energieeinsparung lässt sich mithilfe eines Energiemonitors abbilden. Das Analyseinstrument erfasst die Verbräuche in Echtzeit und ermittelt neben der eingesparten Menge an Wärmeenergie auch die CO2-Emissionen des Trommelcoaters und liefert verlässliche Daten für den jährlichen Nachhaltigkeitsbericht. Das ERS ist für alle Neumaschinen von Romaco Tecpharm erhältlich und kann bei Bedarf auch in bestehende Anlagen integriert werden.

Mit der Einführung der Produktfamilie Optima hat Romaco Tecpharm 2019 bereits einen Schritt in Richtung klimafreundlicher Coatingprozesse unternommen. Die Trommelcoater verbrauchen weniger Sprühsuspension, was die Prozesszeiten verkürzt, den Luftdurchsatz verringert und somit den Energieverbrauch senkt. dh

Romaco Tecpharm

Hall 3.0, Stand B49