Ab Februar 2019 müssen in der EU rezeptpflichtige Medikamente mit einer eindeutigen Seriennummer versehen sein. Zusätzlich soll ein Originalitätsverschluss Manipulationen vorbeugen. Die Umsetzung dieser Serialisierungs- und Tamper-Evidence-Vorgaben bedeutet für Pharmaunternehmen einen hohen Aufwand und Eingriffe in sensible Prozesse. Salutas Pharma und LEK, beide als Tochterunternehmen von Sandoz Mitglieder der Novartis-Gruppe, stellten sich diesen Herausforderungen gemeinsam mit Uhlmann: Der Marktführer für Pharma Packaging stattete in einem der größten Projekte seiner Firmengeschichte alle 47 Verpackungsanlagen mit Serialisierungseinheiten aus – und das im Rahmen eines engen Zeitplans.

Ambitionierter Zeitplan für 47 Anlagen

Die Salutas-Standorte Barleben und Osterweddingen zählen zu den modernsten und leistungsfähigsten Pharmaproduktionsstätten Europas. „Rund acht Milliarden Tabletten und Kapseln verlassen jährlich allein unser Werk in Barleben“, berichtet Kay Reinhardt, Team Leader Engineering Projects bei Salutas Pharma. Ein Großteil davon ist zum Verkauf innerhalb der EU bestimmt. „Insgesamt sind es in Barleben und Osterweddingen 26 Verpackungsanlagen, die wir entsprechend anpassen mussten.“

Zudem plante das polnische Schwesterunternehmen LEK ein ähnlich umfangreiches Projekt. So stieg die Zahl der Linien auf fast 50 an. Eine so hohe Anzahl nahezu identischer Anlagen umzustellen, ist für Maschinenbauer eine große Herausforderung. Hinzu kam, dass der Generikahersteller einen äußerst knapp bemessenen Zeitplan verfolgte, um kostenintensive Stillstandzeiten kurz zu halten und Lieferengpässe zu vermeiden. Als die Auswahl des Lieferanten anstand, überzeugte Uhlmann mit innovativer Technik, breitem Know-how und nicht zuletzt der Unternehmensgröße. Denn für Salutas war wesentlich, dass der Partner überhaupt in der Lage war, ein Projekt dieser Größenordnung zu stemmen. „Da wir mit Uhlmann bereits seit den Neunzigern zusammenarbeiten, kennen wir das Projektmanagement dort und waren überzeugt, dass wir die erforderliche Unterstützung bekommen würden“, begründet Kay Reinhardt die Entscheidung zugunsten des internationalen Systemanbieters für Pharma-Packaging-Lösungen.

Salutas wählt Uhlmann Serialization Platform

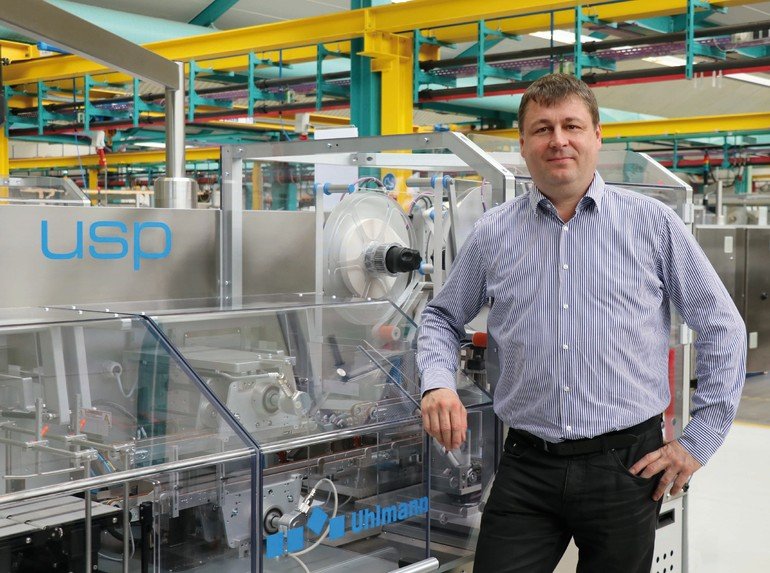

So legten die Projektpartner Mitte 2016 die Maschinen- und Projektdetails fest und fixierten einen ambitionierten Umsetzungsplan. Salutas entschied sich für die kompakte Uhlmann Serialization Platform USP. Die modular aufgebaute Plattform verfügt über die Komponenten Wiegen, Drucken, Inspektion und Tamper-Evident-Labeling. Die Serialisierung erfolgt, indem Faltschachteln mit einem 2-D-Datamatrix-Code versehen werden, der mittels Kamera ausgelesen und in Echtzeit an einen Site Server übermittelt wird. „Die Maschine und die Software haben wir mit Uhlmann adaptiert, damit sie unsere Anforderungen optimal erfüllen“, führt Kay Reinhardt aus.

Roll-out streng getaktet

Nachdem im Mai 2017 eine Pilotmaschine fertiggestellt worden war, startete im Oktober der eigentliche Roll-out mit sechs Anlagen pro Block. „Fortan arbeiteten wir uns in einem Rhythmus von jeweils fünf Wochen von Roll-out-Block zu Roll-out-Block“, schildert Kay Reinhardt. Dabei griffen alle Rädchen perfekt ineinander: Während die umgebauten Linien – jeweils vier in Deutschland, zwei in Polen – in Betrieb genommen wurden, bereitete Uhlmann die nächsten Serialisierungseinheiten vor und führte gemeinsam mit den Kunden die abschließenden Factory Acceptance Tests (FAT) durch. Sowohl für die Anlagen als auch für die IT waren bei Uhlmann permanent Experten verfügbar, ebenso wie auf Seiten von Salutas.

Ende September 2018 wurde die letzte Maschine an die Produktion übergeben und die technische Installation abgeschlossen. In den kommenden Wochen konzentrieren sich die Teams auf die Behebung der üblichen Startschwierigkeiten, sodass die Produktion Anfang Februar 2019 alle EU-Vorgaben erfüllen kann. Damit ist das große Projektziel erreicht. Für Kay Reinhardt ist dies in Anbetracht des sportlichen Zeitplans keine Selbstverständlichkeit. Ein solch immenses Pensum lasse sich nur bewerkstelligen, wenn alle Partner am selben Strang ziehen, stellt der Projektverantwortliche bei Salutas fest: „Und nicht zuletzt muss es auf persönlicher Ebene stimmen. Auch das hat unsere Zusammenarbeit mit Uhlmann ausgezeichnet.“ So beruht der Erfolg des Großprojekts im Wesentlichen auf vier Säulen: auf guter Vorbereitung, dem umfassenden Testbetrieb der Pilotmaschine, auf einer strengen Einhaltung des Zeitplans und nicht zuletzt auf engagierte, eingespielte Projektteams.