Siehe auch: V2A, V4A, Nirosta-Material.

Nach DIN EN 10020 legierte oder unlegierte Stähle, deren Schwefel-und Phosphorgehalt (sog. Eisenbegleiter) 0,035 % nicht übersteigt.

Nach dieser neuen Norm muss ein Edelstahl nicht unbedingt ein hochlegierter, rost- und säurebeständiger Stahl sein, bzw. muss ein hochlegierter, rost- und säuerebeständiger Stahl nicht in jedem Falle zwangsläufig ein Edelstahl sein. Beispielsweise zählen hochlegierte Werkzeugstähle, die für eine spätere Wärmebehandlung vorgesehen sind, ebenfalls zur Gruppe der Edelstähle, ohne rost- und säurebeständig zu sein, wobei ein Stahl dann hochlegiert ist, wenn die Summe aller Legierungselemente (Ausnahme Kohlenstoff C) mehr als 5 Gewichtsprozent beträgt.

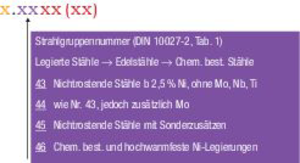

Da im pharmazeutischen Apparatebau als Basiswerkstoffe ausdrücklich nur die hochlegierten, rost- und säurebeständigen Stähle der Stahlgruppennummern 1.43, 1.44, und 1.45, nach DIN EN 10027-1 / – 2 als Edelstähle oder austenitische Edelstahllegierungen in Betracht genommen werden, haben die anderen Werkstoffe der Norm in diesem Zusammenhang nur eine untergeordnete Bedeutung.

Bis zur Entwicklung der hochlegierten (Legierung), rost- und säurebeständigen Stähle Anfang des letzten Jahrhunderts war es ein typisches Zeichen für Stahl (z. B. niedrig legiertem Baustahl), unter dem Einfluss korrosiver (Korrosion) Umgebungen bzw. schon unter normaler Luftatmosphäre Korrosionswirkungen in Form von Rost zu zeigen.

Durch die sich auf der Oberfläche des hoch mit Chrom legierten Edelstahls ausbildende chromoxidreiche Passivschicht haben derartige Stähle diese typische Korrosionsneigung nicht und gelten sinngemäß als rost- und säurebeständig.

Die dem Stahl zulegierten metallischen Elemente sind im Wesentlichen Cr, Ni, Mo, welche im Schmelzbad mit Fe molekurlardisperse Mischungen bilden und auch bei der Erstarrung aus thermodynamischer Sicht ideale Mischungen bzw. Legierungen (γ-Mischkristalle, siehe Mischkristall) zulassen. Der Übergang vom niedriglegierten zum hochlegierten Stahl liegt bei einer Gesamtzumischmenge zu Fe von > 5 Gewichtsprozent (Summe aus Cr, Ni, Mo etc.), wobei speziell bei den betrachteten rost- und säurebeständigen Stahlsorten die zu Eisen zulegierten Anteile deutlich höher sind und die Eisengehalte der jeweiligen Legierung nur mehr 50–70 Gewichtsprozente betragen.

In Anlehnung an die ebenfalls nicht zur Korrosion neigenden Edelmetalle, wie Gold und Platin, erfolgte die Wortschöpfung „Edelstahl”, obgleich die Mechanismen des Korrosionswiderstandes von Edelmetallen und Edelstählen aus chemischer wie aus thermodynamischer Sicht vollkommen unterschiedlich sind.

Edelstahllegierungen sind v. a. deshalb korrosionsfest, weil das unedle und reaktionsfreudige Chrom sehr rasch eine thermodynamisch stabile, oberflächendeckende, chromoxidreiche Schutzschicht (Passivschicht) bildet, während Edelmetalle aufgrund ihres chemischen Aufbaus reaktionsträge sind.

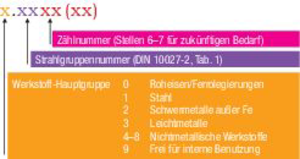

Die Einteilung der Edelstähle erfolgt in Abhängigkeit der elementaren Bestandteile, der Kristallform, des Korrosionswiderstandes etc. nach DIN 10027-1 / 2.

Abb. E 2: Systematik der Benennung von Stahl nach DIN 10027-2. (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Abb. E 3: Systematik der Benennung von Stahl nach DIN 10027-2. (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

| Legierungselement* | C | Cr | Ni | Mo | Andere |

| X5CrNi18-10 | ≤ 0,07 | 17,0–19,5 | 8,0–10,5 | ||

| X6CrNiMoTi17-12-2 | ≤ 0,08 | 16,5–18,5 | 10,5–13,5 | 2,0–2,5 | Ti = 5 x C bis 0,70 |

| X2CrNiMo18-14-3 | ≤ 0,03 | 17,0–19,0 | 12,5–15,0 | 2,5–3,0 | |

| X2CrNiMoN22-5-3 | ≤ 0,03 | 21,0–23,0 | 4,5–6,5 | 2,5–3,5 | N = 0,10 bis 0,22 |

| X1NiCrMoCu25-20-5 | ≤ 0,02 | 19,0–21,0 | 24,0–26,0 | 4,0–5,0 | Cu 1,2–2,0 |

| * Angaben in Massen-% |

| Legierungselement* | C | Cr | Ni | Mo | Andere |

| 1.4301 | ≤ 0,07 | 17,0–19,5 | 8,0–10,5 | ||

| 1.4571 | ≤ 0,08 | 16,5–18,5 | 10,5–13,5 | 2,0–2,5 | Ti = 5 x C bis 0,70 |

| 1.4435 | ≤ 0,03 | 17,0–19,0 | 12,5–15,0 | 2,5–3,0 | |

| 1.4462 | ≤ 0,03 | 21,0–23,0 | 4,5–6,5 | 2,5–3,5 | N = 0,10 bis 0,22 |

| 1.4539 | ≤ 0,02 | 19,0–21,0 | 24,0–26,0 | 4,0–5,0 | Cu 1,2–2,0 |

| * Angaben in Massen-% |

© 2013 – ECV – Lexikon der Pharmatechnologie