Verunreinigung in Edelstahlwerkstoffen (Edelstahl).

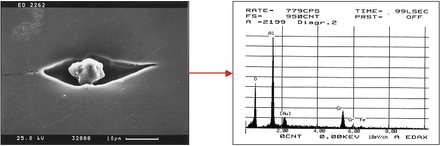

Abb. E 4: Metallurgische Einschlüsse im Bereich der Oberfläche stören die Ausbildung einer gleichförmigen chromoxidreichen Passivschicht: Nichtmetallischer Einschluss (Al2O3) in ep Oberfläche. Links: Rasterelektronenmikroskop (2000 x), rechts: Elektronenstrahlmikroanalyse (EDX). (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Bei der Herstellung von Edelstahlschmelzen in großtechnischen Anlagen (Elektro-Schlacke-Umschmelzverfahren, Argon Oxygen Decarburisation, Vacuum Oxygen Decarburisation, Vacuum Induction Melting / Vacuum Arc Remelting etc.) ist es praktisch nicht zu vermeiden, dass Verunreinigungen der Schmelzen (etwa von der Ausmauerung des Schmelzofens herrührend) entstehen.

Auch Desoxidationsmaßnahmen (Desoxidation mit Al, Ca, Si) verursachen bestimmte systematische Schmelzenverunreinigungen ebenso wie die teilweise Verwendung von Edelstahlschrott zum Erschmelzen im Elektroofen.

Weitere gezielte „Verunreinigungen” sind beispielsweise Titan- oder Niobcarbide bei der Herstellung stabilisierter (Stabilisierte Legierung) austenitischer Schmelzen (Austenit), wie z. B. Legierungen 1.4571 oder 1.4541.

Am Bauteil bzw. speziell auf der Bauteiloberfläche können diese lokalen Verunreinigungen nach entsprechender Präparierung (z. B. durch elektrochemisches Polieren) als (mikroskopische) Einschlüsse in der Legierungsmatrix erkannt werden.

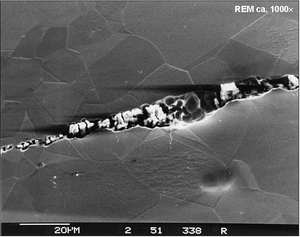

Abb. E 5: Metallurgische Al2O3-Einschlüsse in Werkstoff 1.4404, teilweise entfernt durch Elektropolitur. (Quelle: J. Rau, TAE-Seminar, Esslingen, 2002)

Grundsätzlich sind Einschlüsse wie Al2O3, TiC etc. bedenklich als

-

lokale latente Generationsgefahr in das berührende Medium,

-

lokale Beeinträchtigung der Passivschicht und damit des Korrosionswiderstands,

-

lokale Sammelstelle für Verunreinigungen in der Umgebung des mikroskopischen Einschlusses.

© 2013 – ECV – Lexikon der Pharmatechnologie