Lokaler blauer Schleier aus sublimiertem partikulärem Mangan bzw. Manganoxid (Braunstein) auf Rohrinnenoberflächen aus austenitischen Edelstahllegierungen, wie z. B. 1.4404 / 1.4435 / 1.4539.

Manganfahnen entstehen fallweise beim Schweißen – bei der Herstellung einer Rundschweißnaht – auf der Rohrinnenwand in Richtung der Rohrachse (downstream) bzw. in Richtung des Formiergasstromes (Formiertechnik) und sind i. Allg. leicht abwischbar. Zur Manganfahnenbildung kommt es dadurch, dass einerseits beim Schweißen im Schweißbad Temperaturen von ca. 1.500-1.600 °C (Lichtbogentemperaturen beim Wolfram-Inert-Gas-Schweißverfahren ca. 2.500-2.800 °C) erreicht werden, anderseits der Legierungsbestandteil Mangan aber einen Schmelzpunkt von 1.244 °C und einen Siedepunkt von 1.962 °C aufweist und u. a. auch zur Sublimation (Sublimationseffekt) neigt. Deshalb dampft Mn aus der Badschmelze aus und wird mit dem Formiergasstrom vertragen (infolge minimalem O2 im Formiergasstrom können auch Mn-Oxide gebildet werden) und schlägt sich in der Umgebung der Schweißnaht an der kalten Edelstahlrohrwand als partikuläre Mangan- bzw. Manganoxidfahne nieder.

Außer partikulären Problemen aufgrund dieses Phänomens sind direkt resultierende Oberflächenkorrosionsprobleme bis dato nicht bekannt. Durch die Verarmung der Schweißnaht an Mn (liefert Beitrag zum Nickel-Äquivalent) sind bisher ebenfalls keine primären (Korrosions-)Probleme bekannt geworden; allenfalls wird die Bildung von Deltaferrit in der Schweißnaht durch diesen (Verarmungs-)Vorgang leicht unterstützt.

Um die Ausbildung von Manganfahnen zu unterdrücken bzw. zu vermeiden, kann einerseits mit LM-Legierungen (Low Manganese) operiert werden, wobei die Mn-Gehalte statt bei < 1 % bei < 0,2 % liegen. Andererseits kann durch Minimierung der Streckenenergie beim Schweißen eine Reduktion des Effekts erzielt werden.

Die häufig angewendete Methode, durch höhere Formiergasspülgeschwindigkeiten bzw. durch Einbringung eines Verdrängungstorpedos im Rohrachsenlängszentrum bei der Orbitalschweißstelle – und dadurch infolge lokaler Erhöhung der Gasspülgeschwindigkeit – eine möglichst großflächige Verteilung der Mn- / Mn-Oxid-Partikel im Rohrsystem zu erzielen, erschwert zwar die Entdeckung der prinzipiell unerwünschten Kontamination, löst aber nicht das eigentliche Problem.

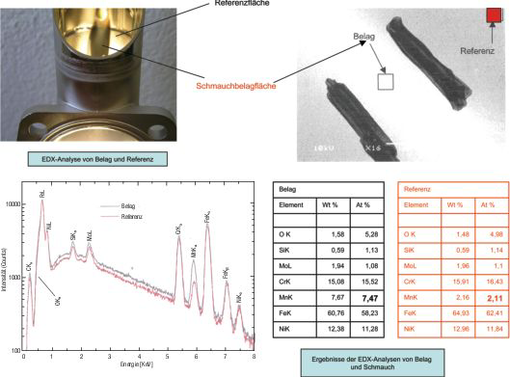

Abb. M 1: Darstellung des Phänomens der Manganfahne beim Schweißen. (Quelle: G. Henkel)

© 2013 – ECV – Lexikon der Pharmatechnologie