Siehe auch: Schlacke.

Metalloxidische Restverunreinigungen in einer Metallschmelze, die aufschwimmen und zu Schlackebelegungen agglomerieren.

Beim Schweißen von Bauteilen aus austenitischen Edelstahllegierungen im Wolfram-Inert-Gas-Schweißverfahren und Metall-Inert-Gas-Schweißverfahren bildet sich auf der Schweißraupe und der Schweißwurzel häufig eine typische lokale Schweißschlacke(mikro)belegung, die sich aus den (normalen) Schmelzenverunreinigungen wie Al-, Si-, Ca-Oxiden aus dem Grundmaterial (bzw. beim MIG-Verfahren auch aus dem Zusatzmaterial) bilden.

Speziell vollaustenitische Schweißnahtgefüge erlauben eine geringere Schlackelöslichkeit als teilferritische Schweißnahtgefüge (Deltaferrit), weshalb lokale Mikroschlackebildung bei vollaustenitischen Schweißnahtgefügen infolge entsprechender Ausschwemmung aus dem Schweißbad häufiger zu beobachten ist.

Lokale Schlackebelegungen sind i. Allg. sehr hart und chemisch inert, wobei resultierende Risiken bezüglich Korrosion durch lokale Schlackebelegungen häufig sehr unterschiedlich beurteilt werden. Obgleich typische Korrosionsbeispiele aufgrund von Schlackebelegungen in der einschlägigen Literatur eher spärlich sind, ist zu beachten, dass speziell der Übergangsbereich vom Metall zur Schlacke sowohl aus Sicht der Topographie als auch der Morphologie unzweifelhaft bedenklich ist. Insofern sind schlackefreie Schweißnähte in jedem Falle korrosionstechnisch sicherer als (lokal) schlackebelegte. Aus diesem Grund wird in Schweißnahtprüfvorschriften für sensible Konstruktionen stets der zulässige Schlackebelegungsgrad < 1 % der Nahtfläche definiert.

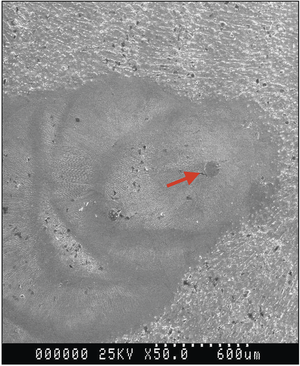

Abb. S 4: Schlackeendpunkt an einer WIG-Orbitalschweißnaht (REM / V = 50 x). (Quelle: G. Henkel)

© 2013 – ECV – Lexikon der Pharmatechnologie