Kapseln werden häufig sowohl als orale Darreichungsform als auch zur pulmonalen Anwendung bereitgestellt. Für die orale Verabreichung liegt das Füllgewicht typischerweise im Bereich von 50 bis 500 mg, für Trockenpulverinhalatoren ist die Dosis deutlich geringer, in der Regel von 15 µg bis 1 mg. Selbst Dosierungen von Bruchteilen eines Milligramms sind möglich. Diese kleinen Volumina in Kombination mit der für die Verabreichung zwingend nötigen kleinen Partikelgröße stellen besondere Herausforderungen an die Produktion der Kapseln.

Im Sinne von Quality by Design (QbD) ist die Charakterisierung von Formulierungen hinsichtlich des Prozessverhaltens essenziell. Materialeigenschaften der Ausgangs- und Zwischenprodukte müssen für einen optimalen Prozessablauf spezifiziert werden. Untersuchungen haben gezeigt, dass neben den Parametern Stampf- und Schüttdichte bzw. Stampf- und Schüttvolumen, Partikelgröße und -form, Wasserdampfadsorption bei feuchteempfindlichen Pulvern und Schmelz- bzw. Glaspunktdetektion bei temperaturempfindlichen Pulvern auch pulverrheologische Eigenschaften von großer Bedeutung beim Abfüllprozess sind. Bulkeigenschaften wie Kohäsion oder Luftanteil, das Scherverhalten sowie dynamische Pulvereigenschaften beeinflussen das Fließverhalten und somit den Prozess der Kapselbefüllung.

Vergleich mehrerer Formulierungen

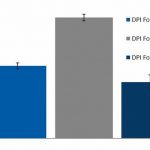

Bei der Herstellung von Kapseln zur Trockenpulverinhalation (DPI) wurden drei pulverförmige Formulierungen untersucht. Allerdings wurden abhängig von der Formulierung Unterschiede in der Qualität des Endprodukts beobachtet. Während Formulierung 1 ein durchschnittliches Verhalten in Bezug auf die Füllleistung des Dosiersystems zeigte, wies Formulierung 2 das schlechteste und Formulierung 3 das beste Verhalten auf. Um Trends zu identifizieren, die mit der Abfüll- bzw. Dosierleistung korrelieren, wurden Proben der drei Formulierungen mit dem FT4-Powder-Rheometer von Freeman untersucht. In den Tests wurden die dynamischen Eigenschaften, die Bulk- und die Schereigenschaften der Proben bestimmt. Mithilfe des Pulverrheometers konnten klare Unterschiede zwischen den drei ähnlichen Formulierungen wiederholbar identifiziert werden, die gut mit der im Dosiersystem beobachteten Leistung übereinstimmten.

Dynamische Pulverprüfung

Die dynamische Pulverprüfung basiert auf der Messung eines Pulvers in Bewegung und stellt ein direktes Maß für die Fließeigenschaften dar. Die dynamische Fließenergie (BFE) charakterisiert die Strömung während der Verdichtungsbewegung, wo hingegen die spezifische Energie (SE) angibt, wie leicht das Pulver im nicht eingeschlossenen Zustand fließt. Studien haben gezeigt, dass beide Parameter für Kapselfüllprozesse relevant sind, bei denen ein Pulver anfänglich unter geringem Stress in einen leeren Raum fließt, aber dann verdichtet wird, um die gewünschte Fülldichte zu erzielen. Es wurde eine direkte Korrelation zwischen dynamischer Fließenergie, spezifischer Energie und der Zusammensetzung der dosierten Probe beobachtet. Bei den Untersuchungen zeigte die Formulierung mit der niedrigsten spezifische Energie das beste Füllverhalten. Hohe spezifische Energie stellt einen höheren Grad an mechanischem Ineinandergreifen und Reibung zwischen den Partikeln dar, was typischerweise zu Problemen bei Prozessschritten wie dem Abfüllen führen kann.

Prüfung der Kompressibilität

Während der Verdichtung ist die Kompressibilität des Pulvers wichtig. Bei einem hochkomprimierbaren Pulver wird das Pulver am dichtesten in dem Bereich zusammengepresst, der direkt unter dem Angriffspunkt der Kraft liegt. Die dosierte Dichte ist somit inkonsistent. Im Gegensatz dazu zeigen weniger komprimierbare Pulver eine homogenere Kompression. Solche Pulver können daher während des Füllprozesses leichter auf eine konsistente Schüttdichte zu kompaktiert werden, was dabei hilft, ein gleichmäßigen Dosisgewichts zu erreichen. Der Vergleich der drei Formulierungen zeigt, dass Formulierung 2 am kompressibelsten war. Eine hohe Kompressibilität zeigt an, dass ein Pulver einen größeren Anteil an Luft innerhalb seiner Masse mitnimmt. Dies wir mit Pulvern assoziiert, die stärker kohäsiv sind.

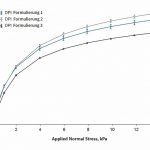

Test in der Scherzelle

Zusätzlich bietet die Scherprüfung Einblicke in die Festigkeit des Pulverbetts und die voraussichtlichen Wechselwirkungen zwischen dem Pulver und der Oberfläche der verarbeitenden Geräte. Sie spielt somit für die Auswahl produktberührender Materialien, für das Design von Behältern und deren Zuführung (Neigungswinkel, Austrittsöffnung) eine wichtige Rolle. Obwohl pro Formulierung eine Doppelbestimmung durchgeführt wurde, konnten im Fall der drei untersuchten Formulierungen konnten nur minimale Unterschiede beobachtet werden. Die drei Proben und deren Wiederholungen wiesen eine nahezu identische Scherbeanspruchung innerhalb einer akzeptablen Standardabweichung auf. Eine Differenzierung der drei Formulierungen konnte somit durch die Schwerprüfung nicht erfolgen.

Formulierungen mit anderen Inhaltsstoffen können jedoch ein komplett verändertes Verhalten zeigen, insbesondere bei der Wechselwirkung mit probenberührenden Teilen. Was im Umkehrschluss auch für andere Materialoberflächen der Ausrüstungsgegenstände gilt. Aus diesem Grund sollten bei der Auswahl der Parameter im Rahmen von QbD eventuelle Unterschiede im Scherzellentest und deren Relevanz berücksichtigt werden. Eine ideale Formulierung zeigt eine ausreichende Kohäsivität, um einen stabiles Pulverbett für die Übertragung zu bilden, weist jedoch eine ausreichend geringe Wechselwirkung mit produktberührenden Teilen auf, um eine Verunreinigung deren Oberfläche zu vermeiden.

Es ist nicht ungewöhnlich, dass sich dasselbe Pulver in einem Prozess gut verarbeiten lässt, in einem anderen jedoch schlecht. Dies bedeutet, dass Methoden zur Charakterisierung des Pulvers notwendig sind. Deren Ergebnisse sollten wiederum mit dem Prozessverlauf korreliert werden, um die prozessrelevanten Parameter zu bestimmen und Sollwerte festzulegen, die zu einem akzeptablen Prozessverhalten führen.

Suchwort: phpro0218freeman

Halle A2, Stand 423