Die Anforderungen an die Gebäudetechnik in der Pharmaindustrie stellen sich bei Neu- und Umbauten als enorme Kostentreiber dar. Die Versorgungstechnik bedarfsorientiert auszulegen, wird immer wichtiger. Bei der Errichtung des neuen Campus in Hilden begleitete Drees & Sommer das Pharmaunternehmen Caesar & Loretz mit Beratungs- und Prüfungsleistungen und stellte die Wirtschaftlichkeit und Qualität der technischen Gebäudeausrüstung sicher.

Wer in der Life-Sciences-Branche neue Produktionsgebäude, Labore und Lager baut, rechnet mit besonders hohen Ausgaben. Unter anderem treibt die teure Gebäudetechnik die Kosten in die Höhe. Luftstrom, -feuchte, -druck, Partikelkonzentration sowie Raumtemperatur spielen im Reinraum eine größere Rolle als bei gewöhnlichen Bauvorhaben. Entsprechend muss die Gebäudetechnik – zum Beispiel endständige Filter, Deckensysteme oder Beleuchtung – den hohen Anforderungen genügen. In diesen Projekten ist unter anderem die Gefahr von Kreuzkontaminationen oder Staub- und Schmutzeintrag auszuschließen. Die Systeme der technischen Anlagen sind so zu wählen, dass jegliche Beeinträchtigung der Produktqualität ausgeschlossen wird.

Geplant heißt allerdings nicht immer notwendig. Häufig übertreffen die vorgesehenen Funktionen den tatsächlichen Bedarf. Solche Überdimensionierungen führen zu hohen Betriebskosten. Diesem Problem lässt sich durch präzise Bedarfsanalysen vorbeugen. Die Reinraum-Bereiche erfüllen die Qualifizierungsanforderungen, gleichzeitig bleibt das Projekt wirtschaftlich. Vor diesem Hintergrund stieg Drees & Sommer Ende 2013 beim Vorhaben von Caesar & Loretz (Caelo) ein. Im Mittelpunkt stand die Aufgabe, durch ein koordiniertes Wissensmanagement die Kontinuität in der Planung sicherzustellen und das Quali-tätscontrolling vor Ort zu begleiten.

Pläne überprüft, Kosten minimiert

An seinem Hauptsitz in Hilden erweiterte Caelo die Produktionsflächen um 2400 m2 und baute eine neue temperaturgeführte Lagerhalle sowie ein Verwaltungsgebäude. Um auf die spezifischen Kundenanforderungen reagieren zu können, wurden die Räume so geplant, dass sie möglichst anpassungsfähig sind. Das Engineering-Team von Drees & Sommer sorgte dafür, dass die Gebäudetechnik flexibel ausgelegt ist und allen Ansprüchen der Qualifizierung gerecht wird. Dafür war es notwendig, die Konzepte integral zwischen allen Planungsbeteiligten abzustimmen und die verschiedenen Varianten zu durchdenken, gegenüberzustellen und nach technischen und wirtschaftlichen Kriterien zu bewerten.

Als Erstes führten die Berater eine detaillierte Untersuchung der bisherigen Planungsunterlagen durch. Daraus ergab sich eine Statusanalyse. Die fertiggestellten Planungsleistungen wurden auf Konformität mit den vorgegebenen Projektzielen geprüft. Das Thema Plausibilität stand im Vordergrund: Welche Räumlichkeiten benötigen welche Bedingungen und wo kann auf Anlagentechnik verzichtet werden? Infrage wurden beispielsweise die Luftwechselzahlen gestellt: Entsprechen sie den jeweiligen Anforderungen der verschiedenen Reinraumklassen? In Abstimmung mit den GMP-Beauftragten und mit den Planern wurden sie im F- und D-Bereich von 12-fach auf 10-fach heruntergesetzt. Zudem hinterfragte Drees & Sommer den flächendeckenden Einbau von endständigen Filtern: Sie wurden nicht zwingend benötigt, um die gewünschten Partikelzahlen sicherzustellen. Das Team berücksichtigte auch eine mögliche spätere Umrüstung dieses Bereichs.

Bedarfsgerechte Produktionsbereiche

Insbesondere beim Projektstart ist es empfehlenswert, intensive Workshops mit dem Bauherrn und dem gesamten Planungsteam gemeinsam durchzuführen. Welche Prozesse werden in den jeweiligen Räumen ausgeführt – beispielsweise Herstellen, Abfüllen, Etikettieren? Welche Bereiche haben die gleichen Anforderungen an die Luftqualität und was kann zusammengefasst werden? Können Synergien genutzt werden? Welche Anforderungen stellen sich hierbei an die Gebäudetechnik? Bei Caelo ermöglichten es die detaillierten Bedarfsanalysen und Grundlagenermittlungen auch in einer späteren Projektphase, die Kosten zu optimieren. Jedoch gilt generell: Je weiter das Projekt fortgeschritten ist, desto aufwendiger und zeitintensiver stellen sich Änderungen in der Planung dar.

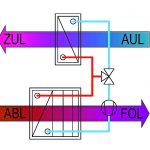

Die Produktion von Caelo teilt sich bautechnisch in die Reinraumklassen D und F auf. Um Kontaminationen aus den Produktionsbereichen in den Flurbereich zu vermeiden, kommt das Clean-Corridor-Prinzip zum Einsatz. Im Fokus stand die Einhaltung der Standards für die betreffenden Reinraumklassen bei gleichzeitiger Kostenbetrachtung. Ein weiterer wichtiger Gesichtspunkt war der wirtschaftliche Betrieb der Anlagen. Bei der Auswahl der Anlagentechnik für die Produktionsbereiche hat sich Caelo bewusst für energieeffiziente Systeme entschieden. Dank eines intelligenten Konzepts zur Energierückgewinnung kann das Unternehmen deshalb Betriebskosten dauerhaft sparen. Konkret ermöglichen dies die hocheffizienten Kreislaufverbundsystem-Wärmerückgewinnungen an den beiden zentralen Raumluftgeräten. Um den Reinraumstatus beizubehalten, darf die Raumlufttechnik der Produktionsbereiche nicht abgeschaltet werden. Die Investition in effiziente Geräte wird sich also in überschaubarer Zeit amortisieren. Insbesondere für einen Reinraum eignet sich das Kreislaufverbundsystem sehr gut: Die strenge Trennung von Zu- und Abluftstrom stellt sicher, dass keine Mikroorganismen, Schadstoffe oder Gerüche übertragen werden.

Lagerraum mit speziellen Ansprüchen

In der neu errichteten Lagerhalle mit einer Fläche von 750 m2 ist die Temperaturführung ein zentraler Aspekt. Dort soll eine gleichmäßige Temperatur zwischen 15 und 25 °C herrschen, die eine GDP-konforme Lagerung von Ausgangsstoffen ermöglicht. Bei klassischen Lagerbereichen beruhen die Baunormen für die Heiz- und Kühllastberechnung auf der meteorologischen Statistik. Da es sich hier allerdings um eine temperaturgeführte Lagerhalle handelt, muss die Bewältigung der Temperaturdifferenz auch im Falle extremer Wetterbedingungen garantiert werden. Die Temperierung wird dann mittels Umluftgeräten mit Heiz- und Kühlfunktion realisiert. Um einer möglichen ungewollten Temperaturschichtung im hohen Hallenbereich vorzubeugen, werden die Temperaturen in unterschiedlichen Höhenlagen gemessen. Ein intelligentes Zu- und Wegschalten der Umluftgeräte verhindert dann die Temperaturschichtung.

Auf die Flexibilität kommt es an

Neben den strengen regulatorischen Anforderungen zeigt sich ein weiterer Faktor als maßgeblich für die technische Gebäudeausrüstung: Der Raumbedarf orientiert sich auch an der Marktsituation und Unternehmensstrategie. Will also ein Unternehmen flexibel auf diese Veränderungen reagieren und im Laufe der Zeit Produktionsbereiche einer anderen Nutzung zuführen, ist es von Vorteil, dies in allen Hochbau-Gewerken frühzeitig in der Planung zu berücksichtigen. Das ist vor allem bei der Systemwahl der Anlagentechnik zu beachten. Deshalb ist es zielführend, sich bereits im Zuge der Planung Gedanken über mögliche Nutzungsänderungen in der Zukunft zu machen und die Anlagen der technischen Gebäudeausrüstung möglichst flexibel auszulegen. Bei Caelo wurden im F-Bereich vorausschauend Filterkästen für den nachträglichen Einbau von endständigen Filtern vorgesehen. Somit sind diese Räume ohne größeren Aufwand und mit überschaubaren Kosten in der Raumlufttechnik um eine Reinraumklasse nach oben upzugraden.

Mit seinem umfangreichen Neubauvorhaben setzte sich Caelo ein hohes Ziel – und erreichte es im Juni 2016 mit der Eröffnung des Campus erfolgreich. Die Einhaltung der Qualitäten wurde sichergestellt und gleichzeitig wurden die Kosten so niedrig wie möglich gehalten. Dabei ging es nicht nur um die Investitionsausgaben, die bis in den von Caelo gewünschten Bereich gesenkt wurden, sondern auch um die Wirtschaftlichkeit im Betrieb. Dies ermöglichte vor allem die schnittstellenübergreifende Zusammenarbeit. Für den Bauherrn bedeutete das, dass er einen Ansprechpartner hatte, der sich um die übergreifende Koordination kümmerte und das Wissensmanagement übernahm.

www.prozesstechnik-online.deSuchwort: php0117dreso

Engelbert Lüke

Projektpartner,Drees & Sommer

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: