Die Qualifizierung von Lieferanten ist ein zentraler Bestandteil eines pharmazeutischen Qualitätssicherungssystems. Mit der überarbeiteten EU Good Distribution Guideline erstreckt sich die Verwaltung der ausgelagerten Tätigkeiten nun verstärkt auf die Transportdienstleister. Bewegt man sich dabei noch in bekannten Gefilden, so stellt die Risikoanalyse von Touren wie sie die EU-GDP-Guideline verlangt, eine weit größere Herausforderung.

Autorin Dr. Nicola Spiggelkötter Unternehmensberaterin, Knowledge & Support

Eine Lieferantenqualifizierung alleine reicht nicht für ein funktionierendes Qualitätsrisikomanagementsystem aus. Zu einem Risikomanagement-Prozess wird die Risikoanalyse erst, wenn sie in weitere Elemente wie eine periodische und aperiodische Risikokommunikation eingebunden ist. Laut der überarbeiteten EU-GDP-Guideline ist der Auftraggeber gemäß Artikel 7.2 dafür verantwortlich, „die Fähigkeit des Auftragnehmers zur erfolgreichen Durchführung der Arbeiten zu bewerten und mittels Vertragsgestaltung und Audits sicherzustellen, dass die Grundsätze und Leitlinien der guten Vertriebspraxis eingehalten werden. Beim hier betrachteten Ansatz der Parenteral Drug Association (PDA) wird die Qualifizierung als ein Kernelement der Risikokontrolle eingesetzt. Die PDA greift dabei Kernelemente eines ICH-Q-9-Prozesses auf und integriert diesen in ihr Konzept. Die Qualifizierung erstreckt sich dann konsequenterweise auf Lieferanten, deren Räumlichkeiten und Einrichtungen und, in unserem Fall, deren Fahrzeuge.

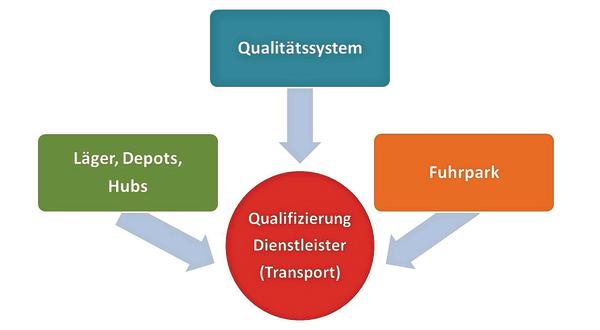

Durch die konsequente Anwendung des risikobasierten Ansatzes bei der Transportdienstleisterqualifizierung wird auch einer Grundforderung der EU-GDP-Guideline entsprochen: „Quality risk management should ensure that the evaluation of risk to quality is based on scientific knowledge and experience with the process.“ Im Bild ist die Vorgehensweise dargestellt. Im unteren Bereich wird exemplarisch auf inhaltliche Aspekte verwiesen. Hier wird ausschließlich Phase 2 betrachtet, die Risikokontrolle, und welchen Beitrag die Qualifizierung dazu leisten kann. Die zu durchlaufenden Prozessschritte folgen der bekannten ICH-Q9-Vorgehensweise. Diese wird durch das abschließende Re-Assessment vervollständigt.

Die Phase der Risikokontrolle erfolgt, sobald die einleitende Assessmentphase abgeschlossen ist, also wesentliche Grund- und Eckdaten erhoben wurden. Die Risikosteuerung kann grundsätzlich auf vier Strategien basieren:

- Risikovermeidung (durch Tourenwahl, Wahl der Transportart, Wahl der Ausrüstung)

- Risikominimierung (durch Schulung, Personalauswahl, Wahl des Dienstleisters)

- Risikoakzeptanz

- Risiken bzw. die Verantwortung darüber weitergeben (Weitergabe an einen Dienstleister, Temperaturdaten auswerten)

Abzuwägen gilt es dabei stets zwischen den Kosten/Folgen, die durch den Verlust des Produktes entstehen und den Kosten, die für eine Implementierung und Aufrechterhaltung eines Qualitätssicherungssystems anfallen, um auch eben hiermit dem Grundprinzip der Angemessenheit der gewählten Mittel und getroffenen Maßnahmen zu entsprechen.

Die Risiken reduzieren

Risikosteuerung im Rahmen des ICH Q9-Ansatzes zielt auf die Reduzierung der Risiken auf ein akzeptables Niveau ab: “Risk control includes decision making to reduce and/or accept risks. The purpose of risk control is to reduce the risk to an acceptable level. The amount of effort used for risk control should be proportional to the significance of the risk.”

Der PDA und ihrem Ansatz folgend, ist die Dienstleisterqualifizierung eine wesentliche Risikokontrollmaßnahme. Die Lieferantenqualifizierung ist seit langem ein Must Have im GxP-Umfeld und fest verankert in den Regelwerken. Die Qualifizierungen von Transport-dienstleistern bestehen in der Regel aus einem dokumentarischen und einem physischen Audit. Dabei werden Checklisten oder entsprechende Hilfsmittel eingesetzt.

Diese Checklisten, Fragebögen sind hinsichtlich Umfang, Sortierung und Detaillierungsgrad sehr unterschiedlich. Üblich ist, sich bei den Themenblöcken an wesentliche Kapitel aus der EU-GDP-Guideline zu orientieren. Exemplarische Leitfragen beschäftigen sich mit dem Lager/Depot (Abmessungen, Palettenstellplätze, Kühlzellen, Temperaturüberwachung, usw.), der Transportumgebung (aktive oder passive Systeme), der Temperaturüberwachung (Monitoring, Kalibrierungsstatus, Positionierung der Temperaturfühler), den EDV-Systemen und den Transportrouten. Bei letzteren sind Destinationen und Umschläge, die Transportart, saisonale Aspekte, Schutzverpackungen, die Transportdauer und die Auditierung und Qualifizierung der Subunternehmer zu untersuchen.

Halle 1, B3.7

prozesstechnik-online.de/phpp114403

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: