Corona-Impfstoffe werden uns noch lange begleiten – und mit ihnen eine komplexe Logistik und spezielle Herausforderungen bei Lagerung und Transport. Vor allem mRNA-basierte Impfstoffe stellen besondere Anforderungen an die Lagerung: Comirnaty von Biontech/Pfizer ist bei -90 bis -60 °C sechs Monate haltbar. Covid-19 Vaccine Moderna kann sieben Monate bei -25 bis -15 °C aufbewahrt werden.

Die Luftfeuchte ist entscheidend

Lagertemperaturen von weit unter 0 °C stellen hohe Anforderungen an die zur Klimatisierung eingesetzte Technik. Während des Kühlprozesses geht es um wesentlich mehr, als die Temperatur des empfindlichen Kühlgutes konstant auf dem gewünschten Niveau zu halten. Eine entscheidende Rolle spielt auch die Regelung der Luftfeuchte.

Denn sobald sich die Türen zum Lagerraum beim Abtransport oder Einbringen öffnen, strömt wärmere und feuchte Luft ein. Wird sie nicht abgeführt, kondensiert das Wasser aus der Luft und schlägt sich als Flüssigkeit auf Böden, Wänden und Waren nieder. Zudem bildet sich Nebel. Im Tiefkühllager bedeutet das, dass das gefrorene Kondenswasser als Eisschicht oder Raureif auf den Produkten zu Problemen führt und die Betriebssicherheit gefährdet. Eine etwaig vorhandene Temperaturschleuse, die vor dem Lagerraum installiert ist, kann dieses Problem nicht allein verhindern, wenn sie nicht selbst über eine Luftentfeuchtung verfügt.

Effizienter Betrieb eines Kühlllagers

Doch gerade in diesem Niedrigtemperaturbereich erweist sich die technische Realisierung einer effektiven Luftentfeuchtung als besonders anspruchsvoll, wie der Vertrieb von Condair anhand eines aktuellen Beispiels berichtet. In Deutschland sorgte das Unternehmen vor kurzem mit Hilfe von Adsorptionstrocknung für den sicheren und effizienten Betrieb eines Impfstofflagers.

Condair hat seinen Fokus auf hygienische und energieeffiziente Produkte gesetzt. Das Unternehmen wurde bereits in der Planungs- und Auslegungsphase des Projektes hinzugerufen, um das Feuchtethema von Anfang an zu berücksichtigen. Ziel war es, die Luftschleuse vor dem eigentlichen Kühlraum mit -70 °C bei einer Temperatur von -20 °C und 30 % relativer Luftfeuchte zu halten.

Umluftkühler nicht optimal

Die Leistung von Umluftkühlern reichte für das Vorhaben nicht aus bzw. wäre der energetische und anlagentechnische Aufwand viel zu kostenintensiv gewesen: Ein Umluftkühler saugt die Luft aus dem Lager bzw. der Schleuse an, kühlt sie in einem Wärmeübertrager und bläst sie dann zurück in den Hallenbereich. Je tiefer die Temperatur, desto geringer ist hier die Effizienz.

Bei Temperaturen unterhalb des Gefrierpunkts vereist ein Umluftkühler schnell, so dass Enteisungsphasen notwendig werden. Außerdem ist eine deutlich niedrigere Verdampfungstemperatur unterhalb der Raumtemperatur erforderlich, um bei den sehr kalten Raumtemperaturen überhaupt eine Entfeuchtung zu gewährleisten. Die Folgen sind geringere Luft- und Kühlleistungen, ein Zyklus aus wechselnder Entfeuchtung und Enteisung, sowie höhere Betriebskosten aufgrund eines geringeren COP.

Adsorptionstrockner mit Silicagel

Da die Regelung der Luftfeuchte auf konventionellem Weg bei der Impfstofflagerung also an ihre Grenzen kommt, wurde ein Adsorptionstrockner eingesetzt, der die Luft auch in diesem extremen Temperaturbereich konsequent entfeuchtet. Der Trockner nutzt dazu die Eigenschaften von Silicagel. Silicagel besitzt eine sehr große innere Oberfläche von bis zu 800 m2/g und ist stark hygroskopisch. So kann es große Mengen an Wasser aus der Prozessluft auf der Oberfläche aufnehmen und in seiner inneren Struktur speichern.

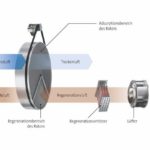

Konkret läuft der Prozess wie folgt ab. Der Prozessluftventilator fördert die zu trocknende Luft in das Gerät. Dort erreicht sie nach einem Luftfilter den sich langsam drehenden Sorptionsrotor, der zu mehr als 82 % aus Silicagel auf einer luftdurchlässigen Glasfaser-Wabenstruktur besteht. Während die Luft durch den Sorptionsrotor strömt, wird die Prozessluft sehr stark entfeuchtet. Dabei steigt − je nach Entfeuchtungsintensität − die Lufttemperatur unter Umständen stark an, da Silicagel bei der Wasseraufnahme Wärme abgibt. Die entfeuchtete und in dem Fall leicht erwärmte Luft wird in die Schleuse eingebracht und über Kühlkassetten nachgekühlt.

Aufstellung im Außenbereich

Für einen unterbrechungsfreien Entfeuchtungsprozess muss der Sorptionsrotor kontinuierlich regeneriert werden. Dazu wird Regenerationsluft im Gegenstrom durch den Sorptionsrotor geführt. Sie wird wahlweise über Heißwasser, Dampf, Gasbrenner oder elektrische Energie erhitzt, so dass eine Desorption stattfindet. Die relative Luftfeuchte wird so weit gesenkt, dass Wasser aus dem Silicagel ausgetrieben wird. Die feuchte Regenerationsluft kann gegebenenfalls für eine Wärmerückgewinnung genutzt werden und wird dann nach außen abgeführt.

Auch in Bezug auf Größe und Platzierungsmöglichkeiten verfügt der Adsorptions-trockner über ein Plus. Er ist deutlich kompakter als ein konventioneller Umluftkühler und kann in einer besonderen Freezer-Ausführung sogar außerhalb der Lagerfläche aufgestellt werden. Dafür wurde das Gerät mit einem 100 mm stark gedämmten Gehäuse aus Edelstahl AISI 304 ausgestattet, kritische Wärmebrücken wurden beseitigt.

Das erweist sich insbesondere dann als großer Vorteil, wenn die Luftentfeuchtung erst nachträglich installiert wird oder die Fläche beschränkt ist. So geht kein wertvoller Lagerraum verloren. Die Steuerung aller im Adsorptionstrockner ablaufenden Prozesse auf die Sollkonditionen der Zuluft ist abhängig von den Betriebsbedingungen und erfolgt entweder über die bauseitige MSR oder optional über die im Gerät integrierte SPS.

Auch in Sonderausführung erhältlich

Neben 30 Standardausführungen mit Entfeuchtungsleistungen von 0,6 bis 182 kg/h für Prozessluftströme von 160 bis 27 000 m³/h sind die DA-Trockner von Condair auch in speziellen Ausführungen erhältlich. So können die Geräte bereits werkseitig mit Vor- und/oder Nachkühlregistern, Wärmeübertrager- oder Kondensationsmodulen ausgestattet werden. Um für die jeweilige Anwendung die effizienteste und wirtschaftlichste Lösung zu projektieren, werden die einzelnen Komponenten wie Ventilatoren, Rotor und Heizelemente jeweils optimal aufeinander abgestimmt.