In herkömmlichen Sprühtrocknungsverfahren kann es infolge der hitzeintensiven Behandlung bei labilen Wirkstoffen zu Substanzverlust, Zustandsverschlechterung oder Denaturierung kommen. Die pulverförmigen Produkte aus dem Sprühtrockner weisen Partikelgrößen zwischen 50 und 250 µm auf. Produkte mit solchen Partikelgrößen haben häufig eine schlechte Wasserlöslichkeit und neigen zum Zerstäuben. Daher werden in herkömmlichen Sprühtrocknungsverfahren hergestellte Produkte in der Regel in einem zweiten Schritt agglomeriert bzw. granuliert, standardmäßig in Wirbelschichtaufsprühgranulatoren. Hier werden die sprühgetrockneten Partikel im Heißluftstrom verflüssigt und mit einer Bindelösung versetzt. Bei Kontakt zwischen den Partikeln und der Bindelösung bildet sich eine Flüssigkeitsbrücke, die es den Partikeln ermöglicht, aneinander zu haften. Die Partikel agglomerieren, wenn die Flüssigkeit verdampft. Dieser zusätzliche Prozessschritt ist zeit- und kostenaufwendig und birgt aufgrund der zweimaligen Wärmeexposition das Risiko weiterer Substanzverluste bzw. einer weiteren Zustandsverschlechterung.

Schonende Trocknung

Um diesem Umstand entgegenzuwirken hat Fluid Air, ein Tochterunternehmen von Spraying Systems, die elektrostatische Sprühtrocknungstechnologie Polardry mitentwickelt. Die Technologie macht es möglich, Wasser bei Temperaturen 90 °C, weit unter dem Siedepunkt von Wasser bei Normaldruck, zu verdampfen. Weiterhin entsteht während des Sprühtrocknungsprozesses ein Agglomeratprodukt. Beim Polardry-Verfahren werden wie bei der traditionellen Sprühtrocknung Flüssigkeitströpfchen zerstäubt und in einen Gasstrom gesprüht. Die Wärme wird aus dem Trocknungsgas auf die Flüssigkeit übertragen, um die Verdampfung des Lösemittels voranzutreiben. Sobald das gesamte Lösemittel verdampft ist, ist das Endprodukt ein trockenes, pulverförmiges Material.

Bei der traditionellen Sprühtrocknung gibt es zwei verschiedene Phasen der Trocknung: eine Phase mit konstanter Trocknungsgeschwindigkeit und eine Phase mit abnehmender Trocknungsgeschwindigkeit. Während der Phase mit konstanter Rate wird der größte Teil der auf das Tröpfchen übertragenen Wärme verwendet, um die Verdampfung des Lösemittels voranzutreiben. Die Lösemittelverdampfung kühlt das umgebende Trocknungsgas ab, die Tröpfchentemperatur bleibt konstant. Da immer mehr Lösemittel verdampft, steigt der Feststoffgehalt an der äußeren Schicht des Tropfens an, bis sich eine feste Hülle bildet. Es bildet sich ein Partikel mit einem festen, aber nassen Kern. Ab dieser Phase wird die Wärme aus dem Trocknungsgas als sensible Wärme auf den Partikel übertragen. Die Temperatur des Partikels wird erhöht, um das verbleibende Lösemittel aus dem Kern vollständig zu verdunsten. Dabei können eingeschlossene sensible Stoffe Schaden nehmen.

Das Polardry-Verfahren nutzt den elektrostatischen Effekt, um die Komponenten des Tröpfchens während der Zerstäubung umzuschichten. Der Effekt basiert auf der Polarität der Materialien. Bei einem Ausgangsmaterial auf Basis eines polaren Lösemittels wird das Lösemittel zur Außenseite des Tropfens geleitet und die festen Materialien bleiben im Innern. Dadurch wird eine Schalenbildung verhindert. Dies ermöglicht eine schnelle und effiziente Trocknung, ohne dass die Temperatur des Produkts erhöht werden muss und führt zu einer optimalen Verkapselung von Wirkstoffen. Bei Polardry handelt es sich zudem um ein inertes System, dessen Sauerstoffgehalt stets unter 5 % gehalten wird, um unerwünschte sauerstoffbezogene Reaktionen zu vermeiden.

Zwei Verfahren in einem

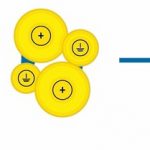

Durch die Steuerung der elektrostatischen Ladung, die intermittierend auf den Zustrom aufgebracht wird, bietet die Polardry-Technologie die Möglichkeit, Partikel während der Trocknung zu agglomerieren. Diese PWM (Pulse Width Modulation) genannte Funktion macht eine Sekundäragglomeration überflüssig. Durch die Steuerung der Spannung, die an den Tropfen angelegt wird, während er zerstäubt wird, bilden einige Partikel leichter eine äußere Hülle, während andere ihre Hülle erst allmählich entwickeln, was zu einem nassen oder klebrigen Partikel führt. Da diese beiden Arten von Teilchen kolloidal sind, verbinden sie sich zu einem agglomerierten Teilchen. Das Ergebnis ist ein Endprodukt mit größeren Partikeln und weniger Feinteilen.

Umfangreiche Trocknungsversuche

Um die Vorteile der mittels elektrostatischer Sprühtrocknung erzeugten Produkte zu untersuchen, hat Fluid Air Tests durchgeführt. Die fertigen Produkte wurden als rieselfähiges Trockenpulver aufgefangen und auf ihren Feuchtigkeitsgehalt, ihre Partikelgrößenverteilung, ihren Partikelaufbau und ihr Hydratationsvermögen analysiert. Der Feuchtigkeitsgehalt wurde mit einem Feuchtigkeitsmessgerät bestimmt. Der Partikelaufbau der Produkte wurde mit dem Rasterelektronenmikroskop untersucht. Die Proben wurden zu Vergleichszwecken auch in einem herkömmlichen Sprühtrockner mit einer Eintrittstemperatur von 190 °C und einer Austrittstemperatur von 90 °C verarbeitet.

Als Demonstrationsbeispiel zum Nachweis des Niedertemperaturtrocknungsvermögens mit der elektrostatischen Sprühtrocknungstechnik wurde unter anderem modifizierte Stärke, wie sie zur Formulierung von Pharmazeutika und Lebensmittelprodukten zum Einsatz kommt, herangezogen. Im Verlauf eines Experiments wurden 40 Gew.-% modifizierte Stärke mit 60 Gew.-% Wasser hydratisiert. Das mit 4,536 kg/h zugeführte Stärkehydrat wurde durch die elektrostatische Sprühdüse unter einem Druck von 1,72 bar in eine Trockenkammer eingedüst. Die elektrostatische Düse war mit 20 kV für das Stärkehydrat beaufschlagt. Innerhalb der Trockenkammer wurde zur Unterstützung des Verdampfungsvorgangs Trockengas mit 90 °C und einem Strömungsvolumen von 4,25 m3/min eingespeist. Das Trockengas ist ein Luft-/Stickstoffgemisch, wobei der Sauerstoffgehalt auf 5 % begrenzt bleibt.

Darüber hinaus wurden Vitamin-C-Kapseln mittels elektrischer Sprühtrocknung hergestellt. Dazu wurden 50 Gew.-% modifizierte Stärke mit 50 Gew.-% Wasser hydratisiert. Im Anschluss an die Hydratisierung wurden pro Gewichtsanteil modifizierter Stärke 2 % Vitamin C zugegeben und in einem High-Shear-Mixer 5 min lang bei 5000 min-1 homogenisiert. Das Vitamin-C-Gemisch wurde mit den gleichen Prozessparametern wie die modifizierte Stärke im voranstehenden Beispiel durch die elektrostatische Sprühdüse eingedüst.

Für Erdbeeraromakapseln wurde aus 80 Gew.-% Stärke als Wandmaterial und 20 Gew.-% flüssigem Erdbeeraroma als Kernmaterial eine Aromaemulsion hergestellt. Hierzu wurde das flüssige Erdbeeraroma mit vorhydratisierter Stärke im High-Shear-Mixer ebenfalls 5 min lang bei 5000 min-1 emulgiert. Im Anschluss wurde die Mischung in einem Homogenisierer in zwei Durchgängen homogenisiert, im ersten unter einem Druck von 206,8 bar und im zweiten mit 34,47 bar. Die Emulsion wurde mit den gleichen Prozessparametern wie die Vitamin-C-Mischung durch die elektrostatische Sprühdüse eingedüst.

Morphologischer Partikelaufbau

Festzustellen war, dass alle im elektrostatischen Sprühtrocknungsverfahren hergestellten Proben zu größeren Partikelagglomeraten führten und viele Partikel aneinanderhafteten. Die Proben aus dem herkömmlichen Sprühtrocknungsverfahren boten demgegenüber eine diskrete Kugelstruktur mit kleineren Partikeln. Es wird angenommen, dass die Oberflächen der teilweise trockenen Partikel während des elektrostatischen Sprühtrocknungsvorgangs klebrig sind und die Partikel somit fest aneinanderhaften und größere Granulate ausbilden können. Sobald das Wasser vollständig verdampft ist, bildet sich ein größeres, trockenes und festes Granulat, dessen Partikel größer als 125 µm sind und dessen Struktur sich somit aus mehreren miteinander verdichteten Partikeln zusammensetzt. Die im elektrostatischen Sprühtrocknungsverfahren hergestellte modifizierte Stärkeprobe führte beispielsweise zu einem Produkt, in dem 27,9 % der Partikel größer als 125 µm waren, während bei der im herkömmlichen Sprühtrocknungsverfahren hergestellten Probe lediglich 10,6 % aller Probenpartikel größer als 125 µm waren. Bei den Vitamin-C-Kapseln lag das Ergebnis bei 51,5 % zu 2,8 % und bei den Erdbeeraromakapseln bei 68,7 % zu 10,6 %.

Vitamin-D3-Tabletten statt Kapseln

Eine weitere Versuchsreihe beschäftigte sich damit, eine oral zerfallende Tablette mit dem öllöslichen Wirkstoff Vitamin D3 herzustellen, da diese im Vergleich zu den bei öllöslichen Wirkstoffen meist verwendeten Kapseln u. a. günstiger sind. Das Vitamin D3 wurde in Maisöl gelöst und in eine Öl-Wasser-Emulsion eingearbeitet. Trägermaterial war Erbsen-Maltodextrin mit einem DE17 und Natriumoctenylsuccinatstärke als Tensid. Diese stabile Öl-Wasser-Emulsion mit Vitamin D3 wurde durch Hochgeschwindigkeitshomogenisierung hergestellt und danach hochdruckhomogenisiert. Die Emulsion wurde durch die elektrostatische Polardry-Technologie bei 1,7 bar Gasdruck zerstäubt. Um die Oxidation zu minimieren, war das Trocknungsgas ebenfalls ein Gemisch aus Luft und Stickstoffgas. Die aus dem Pulver erzeugten Tabletten weisen ausgezeichnete Fließfähigkeit und Kompressibilitätseigenschaften auf.

Festzustellen war, dass die im elektrostatischen Sprühtrocknungsverfahren hergestellte Probe ein signifikant schnelleres Hydratationsvermögen als die im herkömmlichen Sprühtrocknungsverfahren hergestellte Probe aufwies und sich nach 10-sekündiger Hydratation mehr Pulver in Wasser gelöst hatte. Nach 60-sekündiger Hydratation war die Probe im elektrostatischen Sprühtrocknungsverfahren vollständig gelöst und das Wasser eingetrübt, wohingegen die andere Probe nicht vollständig gelöst und das Wasser auch nur zum Teil trübe geworden war.

Suchwort: dei0519sprayingsystems