Bisher erfolgt die Einwaage von Klein- und Kleinstkomponenten überwiegend manuell und birgt Risiken und Fehlerquellen. Daher hat AZO sein breites Portfolio im Bereich Klein- und Kleinstmengenautomation um den AZO Componenter Step ergänzt. Das System ermöglicht das automatische, grammgenaue Wiegen von Klein- und Kleinstkomponenten, wie Geschmacksstoffe, Backmittel, Emulgatoren, Farbstoffe und andere Zutaten.

Das manuelle Einwiegen von Klein- und Kleinstmengen birgt einige Risiken. Diese steigen mit der Anzahl der Komponenten und der Chargen sowie mit den geforderten Wiege- und Dosiergenauigkeiten. Das wirkt sich insgesamt negativ auf die Produktsicherheit und -qualität aus. Jetzt erweitert AZO sein breites Portfolio im Bereich Klein- und Kleinstmengenautomation um den AZO Componenter Step. Das System ermöglicht das automatische, grammgenaue Wiegen von Klein- und Kleinstkomponenten. Es verbessert die Produktsicherheit bei gleichzeitiger Erhöhung der Effizienz in der Produktion durch eine Minimierung der manuellen Arbeitsschritte.

Hohe Rezepturtreue

Durch das vollautomatische Befüllen und Transportieren innerhalb der Anlage werden hohe Durchsätze bei gleichzeitig hohen Genauigkeiten erreicht. Tracking und Tracing aller eingesetzten Rohstoffe garantiert höchste Produktsicherheit. Alle Prozessschritte und Wiegeergebnisse sind reproduzierbar, was eine hohe und konstante Rezepturtreue sichert. Strikte Chargentrennung vermeidet Kreuzkontamination, z. B. bei Allergenen und Nicht-Allergenen. Außerdem ist der Step durch seinen modularen Aufbau äußerst flexibel bei Produktumstellungen.

Das System wurde speziell für die hohen Hygiene-Anforderungen in der Lebensmittelindustrie konzipiert. Dies wird in erster Linie dadurch erreicht, dass die Produkte in Gebinde eingefüllt werden und eine Staubbelastung durch eine Besaugung minimiert wird. Der Reinigungsaufwand kann durch die produktgruppenspezifischen Lager- und Zielgebinde gering gehalten werden. Die Zielgebinde können, wenn erforderlich, mit Inlinern versehen werden.

System auf zwei Ebenen

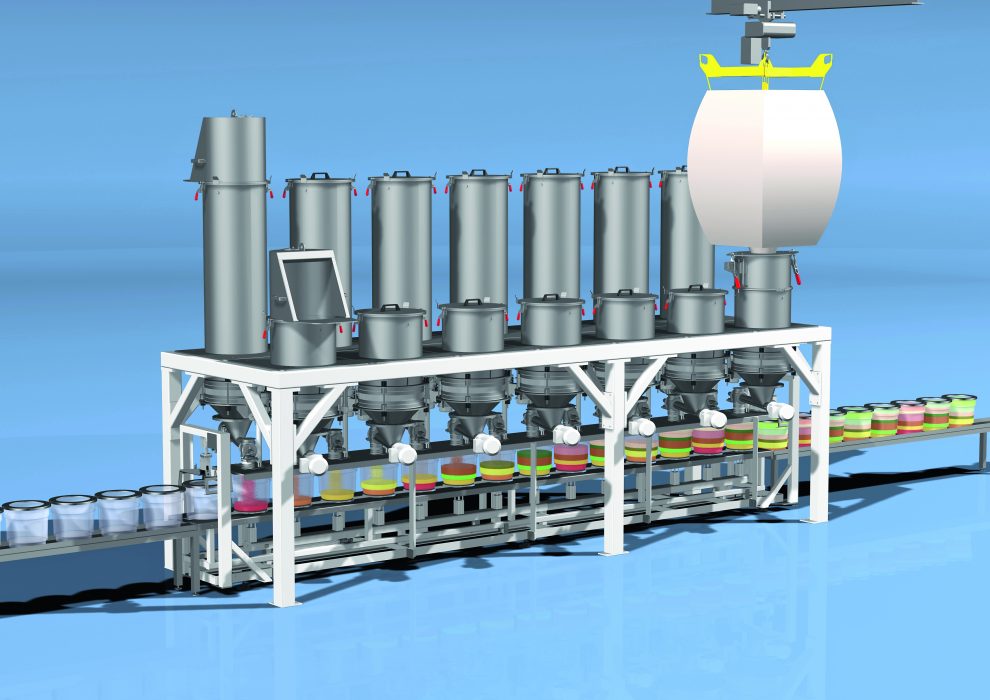

Das System besteht aus zwei Ebenen. Auf der oberen Ebene werden die Komponenten in Vorratsbehältern bereitgestellt. Die Rohstoffe können vor dem Befüllen mithilfe von Barcodes identifiziert werden und den entsprechenden Behältern zugeordnet werden. Dadurch werden Produktverwechslungen minimiert und eine Rückverfolgung der Rohstoffe ist sichergestellt. Die Vorratsbehälter können aus Säcken oder Big Bags sowie auch pneumatisch befüllt werden. Die Zielgebinde werden in der unteren Ebene unter den Dosierstellen mittels eines Taktschlittens durchgetaktet.

Für jede Komponente steht eine eigene Waage zur Verfügung. Durch das gleichzeitige Wiegen der Komponenten ergibt sich ein maximaler Zeitgewinn. Dosierschnecken in Kombination mit Vibrationsböden unter den Vorratsbehältern sichern eine exakte Dosierung der geforderten Komponenten. Die Dosierung kann auch über eine Dosierrinne erfolgen. Wenn sich alle Komponenten entsprechend der Rezeptur im Zielgebinde befinden, wird es am Ende der Dosierstrecke ausgeschleust und steht für den weiteren Prozess bereit.

Die Zielgebinde werden mittels RFID-Technologie getrackt und sind somit über den gesamten Wiege- und Dosierprozess überwacht. D. h. sowohl die Position, die eingewogenen Komponenten sowie auch die Zuordnung der Zielgebinde zu einer bestimmten Rezeptur sind dokumentiert und reproduzierbar.

Halle 1, Stand 356