Der größte wirtschaftliche Treiber unserer Welt ist heute der seit der industriellen Revolution in Gang gesetzte Klimawandel. Die durch den CO2-Ausstoß verursachte Erderwärmung bedroht die Existenz vieler Menschen auf unserem Planeten durch anhaltende Dürren, Megastürme und den steigenden Meeresspiegel. Um einer weiteren Erderwärmung zu begegnen, muss der CO2-Ausstoß massiv gesenkt werden. Grundlage hierfür ist der Einsatz von grünem Strom aus Wind oder Sonne. Mithilfe grüner Energie können dann nachfolgende Prozesse in Industrie, Haushalt und Verkehr klimaneutral gestaltet werden.

Doch was tun, wenn die Sonne nicht scheint oder der Wind nicht bläst? Atomstrom ist bei uns keine Alternative mehr – die Kraftwerke wurden abgeschaltet. Fossile Brennstoffe zu verheizen ist kontraproduktiv. Bleibt nur der Ausbau der erneuerbaren Energien – und die Speicherung von überschüssiger Energie für schlechte Tage. Optionen sind beispielsweise Pumpspeicher oder Salzkavernen, die mit Druckluft befüllt werden. Eine weitere, flexible Option sind auch Lithium-Ionen-Batterien. Sie wurden in den letzten Jahren für den Einsatz in der E-Mobilität erheblich verbessert und leistungsstärker.

Wiederaufladbare Batterien speichern Sonne und Wind

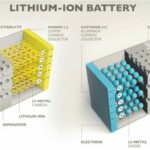

Lithium-Ionen-Batterien sind wiederaufladbare Batterien, die Lithium-Ionen zwischen zwei Elektroden während des Lade- und Entladevorgangs hin- und herbewegen. Die Anode besteht aus einem Lithiummetalloxid oder einem Graphitmaterial, das Lithium-Ionen aufnehmen kann, die Kathode aus einer Mischung von Lithiummetallphosphaten, Lithiumkobaltoxid oder anderen Lithiumverbindungen. Als Elektrolyt zwischen Anode und Kathode dient eine ionenleitende Flüssigkeit oder ein Feststoff, der die Bewegung der Lithium-Ionen zwischen Anode und Kathode ermöglicht.

Beim Aufladen der Batterie wandern die Lithium-Ionen mithilfe einer externen Stromquelle von der Kathode zur Anode und werden dort gespeichert. Die Kathode wird während dieses Prozesses oxidiert. Beim Entladen der Batterie wird der gespeicherte Strom wieder abgegeben. Die Lithium-Ionen wandern von der Anode zur Kathode, die wieder reduziert wird. Der freigesetzte Strom kann dann verwendet werden, um Haushalte, Industrieanwendungen oder E-Autos mit Energie zu versorgen. Da der Lade- und Entladevorgang viele Male wiederholt werden kann, stellen Lithium-Ionen-Batterien eine wiederaufladbare Stromquelle dar. Die Effizienz und Kapazität der Batterie hängt von der Zusammensetzung der Elektrodenmaterialien, des Elektrolyten und des Batteriedesigns ab.

Stunde der mechanischen Verfahrenstechnik

Die chemische Entwicklung der 1991 von Sony erstmals am Markt verfügbaren Lithium-Ionen-Batterie wurde 2019 mit dem Nobelpreis für Chemie an John B. Goodenough, M. Stanley Whittingham und Akira Yoshino abgeschlossen. Zwar sind Verbesserungen in der Energiedichte durchaus möglich, ein viel größeres Potenzial liegt laut Prof. Kai Peter Birke vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA u. a. in der Produktion der Batteriematerialien. Seiner Meinung nach ist die komplexe Produktion hochwertiger Batterien noch lange nicht ausgereift: „Es geht nicht um die Wunderbatterie, bei der man dem Periodensystem ganz neue leichte Elemente hinzufügen müsste – was natürlich nicht möglich ist. Es geht nun um eine nachhaltige und qualitativ hochwertige Produktion“, schreibt der Wissenschaftler in einem Blogbeitrag.

Und an dieser Stelle schlägt die Stunde der mechanischen Verfahrenstechnik. Damit Lithium-Ionen-Batterien ihre volle Leistung entwickeln können, müssen die verwendeten Materialien quasi perfekt sein. Das betrifft die Kathoden- und Anodenmaterialien genauso wie die eingesetzten Elektrolyte. Je homogener und exakter Batteriemassen hergestellt werden können, desto besser wird das Endergebnis sein. Denn: In der fertigen Batteriezelle laufen immer parallel Seitenreaktionen ab, die eine Batteriezelle degenerieren. Je besser sie produziert wurde, desto langsamer sind diese Seitenreaktionen und desto langlebiger die ganze Batterie.

Herstellung von Batteriemassen im Fokus

Somit rückt die Herstellung der Batteriemassen für Lithium-Ionen-Batterien mehr und mehr in den Fokus. Angesichts des wirtschaftlichen Potenzials, das bei Elektromobilität und Energiespeicherung im industriellen und häuslichen Umfeld besteht, handelt es sich um ein Milliardengeschäft, das die mechanische Verfahrenstechnik beflügeln wird. Mischer, Dosierer, Dispergierer, Reaktoren und weitere Komponenten werden in Zukunft in den Batteriefabriken Europas notwendig sein: vom exakten Schüttguthandling über die hochgenaue Dosierung bis hin zur Extrusion. Und weil Batteriemassen zudem toxisch sind, müssen über alle Produktionsschritte entsprechende Containment-Konzepte für die Anlage geplant und umgesetzt werden. Damit werden zukünftig mechanische Verfahren megahipp sein. Doch wird es ohne die Digitalisierung und ihre Möglichkeiten, beispielsweise durch künstliche Intelligenz, kaum gehen.

Ohne Digitalisierung sind Verbesserungen kaum möglich

Verbesserungen bei der Herstellung von Batteriemassen lassen sich jedoch kaum ohne moderne Automatisierung, Big Data und künstliche Intelligenz realisieren. So lassen sich Förderprozesse durch KI optimieren und Rohstoffe perfekt von A nach B transportieren. Mit Datenanalysen lässt sich die Produktion überwachen und verbessern, um so möglichst ideale Batteriemassen herzustellen. Basis für den Zustand „batteriegeeignet“, also eine gleichbleibend hohe Qualität der Materialien, ist somit eine moderne Automatisierungstechnik, die die erforderlichen Daten liefert und eine perfekte Steuerung von Mischer und Co. erlaubt. Wenn durch eine verbesserte Überwachung der Produktion, das Sammeln und Verwerten von Informationen und neue Maßnahmen zur Qualitätssicherung fehlerhafte Produkte vermieden werden können, so ist das extrem wertvoll bei der anschließenden Batterieproduktion.

Herstellung von Batterien ist nur eine Seite der Medaille

Die exakte und effiziente Produktion von Batteriemassen ist nur die Hälfte der Wahrheit. Am Ende ihres Lebenszyklus muss eine Lithium-Ionen-Batterie aufgrund des toxischen Inhalts recycelt werden, auch um viele der wertvollen Rohstoffe im Zuge der Ressourceneffizienz zurückzugewinnen. Nach der Sammlung werden die Batterien sortiert und in einer kontrollierten Umgebung demontiert, um die einzelnen Komponenten zu separieren. Dies umfasst die Trennung der Anode, Kathode, Elektrolytflüssigkeit und anderer Bestandteile. Die getrennten Materialien werden gereinigt und aufbereitet, um Verunreinigungen zu entfernen und sie für die weitere Verwendung vorzubereiten. Die einzelnen Materialien wie Lithium, Kobalt, Nickel, Kupfer und Aluminium können dann recycelt oder für die Herstellung neuer Batterien oder anderer Produkte verwendet werden. Viele dieser Prozessschritte sind mechanische Verfahren und bieten somit weiteres Potenzial für die Branche.

Fazit

Aufgrund der enormen Mengen an Lithium-Ionen-Batterien, die in naher Zukunft für die Elektromobilität und zur Stromspeicherung benötigt werden, schießen Fabriken zur Batterieherstellung demnächst wie Pilze aus dem Boden. Für die Herstellung der Batteriemassen werden zahlreiche Komponenten der mechanischen Verfahrenstechnik benötigt. Hier sind vor allem Unternehmen mit Containmentwissen gefragt, die mit den toxischen Batteriechemikalien umgehen können. Mechanische Verfahren werden also zukünftig auf der Hipster-Skala steigen.

Suchwort: Batteriemassen

Dr. Bernd Rademacher

Redakteur