Stoffe, die zur Aushärtung während des Mischverfahrens neigen, können zu erheblichen Schwierigkeiten bei der verwendeten Maschine führen. Speziell für solche Anwendungen setzt Lödige den kontinuierlich arbeitenden Pflugscharmischer KM ein, der mit unterschiedlichen Kunststoffen ausgekleidet werden kann.

Stoffe, die zum Aushärten neigen, führen herkömmliche vertikale oder horizontale Mischsysteme mit ihren spezifischen Eigenschaften schnell an die Grenzen. Zum Beispiel abbindende Aschen und Aschenstäube aus Verbrennungsanlagen, die einen hohen Anteil an Calciumoxid enthalten, zählen dazu. Auch Schlämme aus Produktionsprozessen können mit Zuschlagstoffen reagieren und sich dabei verfestigen. Ebenso neigen Restschlämme zur Verfestigung, wenn ihnen beispielsweise Zement zugemischt wird, um so ein deponiefähiges Stabilisat zu erhalten.

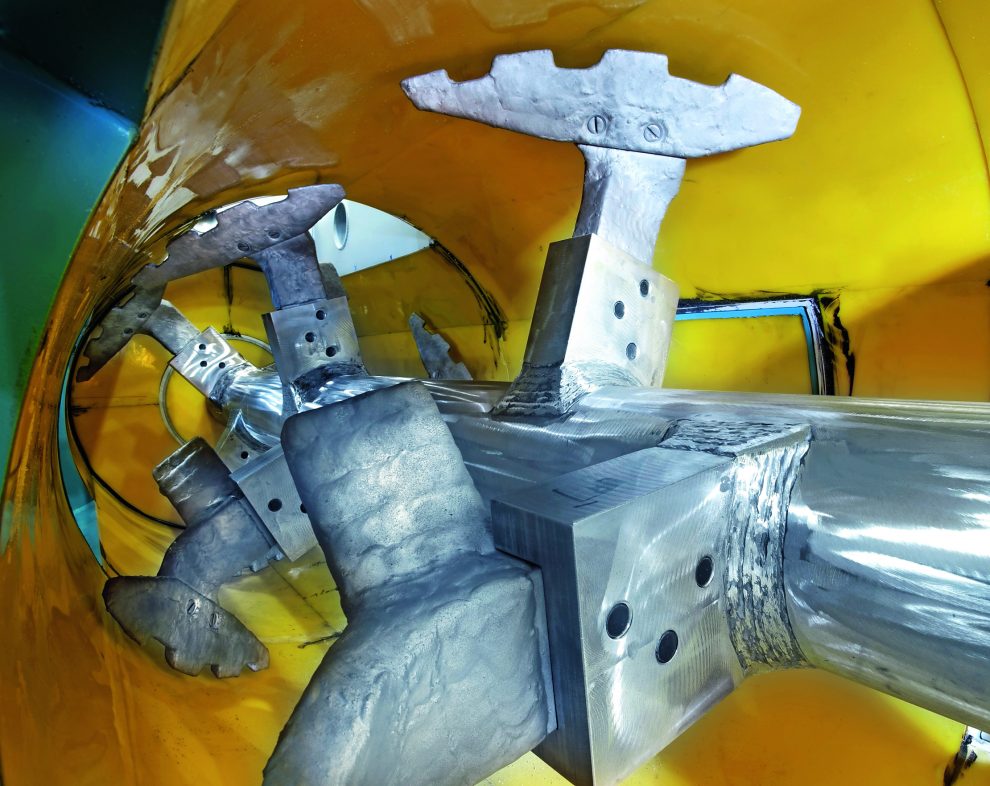

Vielen dieser Stoffe ist gemeinsam, dass sie in irgendeiner Form behandelt werden, um entweder sinnvoll weiterverarbeitet oder – noch häufiger – effizient entsorgt werden zu können. Sie werden etwa durch Zugabe von Zusätzen oder Abreagieren verfestigt und stabilisiert. Diese Konditionierung findet in einem Mischer statt. Einziges Problem: Bei der Behandlung oder Konditionierung von pulverigen oder pastösen Stoffen kann es zu Abbindungen oder Aushärtungen oder auch zu beidem kommen. Dies kann je nach Grad der Verfestigung zu erheblichen Schwierigkeiten im Mischer führen. Als häufig zu beobachtendes Phänomen bilden sich harte Verbackungen an der inneren Mischerwand. Diese Beläge führen zu Schwingungen und Vibrationen in Verbindung mit lauten Geräuschemissionen wie etwa einem starken „Rattern“. Zusätzlich bewirken die harten Beläge einen erhöhten Verschleiß an den Mischwerkzeugen, die innerhalb der Trommel umlaufen.

Auskleidungen auf der Innenwand

Vor diesem Hintergrund hat Lödige speziell für den kontinuierlichen Pflugscharmischer verschiedene Auskleidungsvarianten entwickelt. Es kann je nach Produkteigenschaft eine Auskleidung aus Gummi, Polyurethan, Polyethylen, PTFE oder anderen Materialien eingesetzt werden. In Verbindung mit dem Lödige-Mischprinzip und der optimalen Froude-Zahl stellen diese Möglichkeiten eine ideale Kombination für die schwierigen Produkteigenschaften aushärtender Stoffe dar. Denn die Bildung von harten Belägen, die sich dauerhaft an der Behälterwand anlagern können, wird so verhindert. Kommt es während des Mischprozesses doch noch zur Bildung von Belägen durch Anbackungen, so steigt der Druck der Mischwerkzeuge gegen diesen Belag. Durch die Oberflächenbeschaffenheit der Kunststoffe wird die Belagsschicht radial und axial bewegt oder aufgrund einer geringen Elastizität (Gummi) verformt und es bilden sich Risse in den Verbackungen. Mit jedem Umlauf der Pflugscharschaufeln wachsen diese Risse in der Schicht, bis sich der Belag schließlich von der Wand löst und wieder an dem Mischprozess teilnimmt. Der Vorgang wiederholt sich fortlaufend. Das Mischsystem ermöglicht es damit, Stoffe zu behandeln, für die konventionelle Mischer nicht infrage kommen. Diese Ausführung ist in verschiedenen Baugrößen für Durchsatzleistungen bis 1000 t/h verfügbar.

Verschleiß schnell zu erkennen

Um eine möglichst einfache Austauschbarkeit der verschleißbehafteten und wartungsintensiven Mischerteile zu ermöglichen, verfügt der kontinuierliche Mischbehälter über seitliche Inspektionsklappen. Optional kann er auch über die gesamte Länge geteilt ausgeführt werden. Diese Lösung gewährleistet einen ungehinderten Zugang zum gesamten Innenraum des Mischers. So lässt sich der Zustand der Verschleißteile schnell erkennen. Beschädigte Teile können gegebenenfalls ohne lange Stillstandszeiten getauscht werden, sodass die Anlage schnell wieder einsatzbereit ist. Der Austausch der Kunststoffauskleidung kann – falls erforderlich – auch direkt an der Anlage erfolgen.

Halle 6.0, Stand C2